簡介

氯鹼離子膜,既全氟離子膜,是交換膜燃料電池和氯鹼工業中最核心的技術材料。但用於交換膜燃料電池和氯鹼工業的氯鹼離子膜不是同一種。

氯鹼離子膜是一種特殊的陽離子選擇性透過膜,主要套用於氯鹼工業。在2010年6月30日前,全世界只有美國杜邦和日本旭化成等極少數公司擁有此項技術,並對其他國家進行技術封鎖,在世界形成壟斷,價格昂貴,每平方米進口價近萬元。

在歷經8年科研攻關,於2010年6月30日,山東東嶽集團100%國產化的全氟離子膜,在萬噸級氯鹼裝置上一次通電成功,打破了美國、日本長期對該項技術的壟斷。標誌著我國成為全球第三個擁有氯鹼離子膜核心技術和生產能力的國家;而同時,我國自主研發的交換膜燃料電池用氯鹼離子膜也在東嶽集團問世,是我國成為第二個可以自主研發生產交換膜燃料電池用氯鹼離子膜的國家。

原理

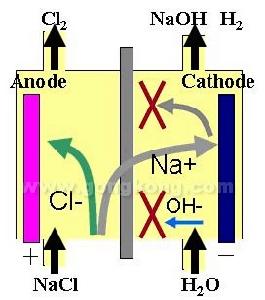

氯鹼離子交換膜具有陽離子選擇透過性。該膜只允許Na+等陽離子和水分子透過,其它離子難以透過。

氯鹼離子膜工作原理

氯鹼離子膜工作原理電解時從電解槽的下部往陽極室注入經過嚴格精製的NaCl溶液,往陰極室注入水。通電後,在陽極室中Cl-放電,生成氯氣,從電解槽頂部管路導出;同時Na+帶著少量水分子透過陽離子交換膜流向陰極室。

在陰極室中H+放電,生成H2,從電解槽頂部另一管路導出。剩餘的OH-由於受陽離子交換膜的阻隔,不能移向陽極室,在陰極室里逐漸富集,與從陽極室透過來的Na+形成了NaOH溶液。

隨著電解的進行,不斷往陽極室里注入精製食鹽水,以補充NaCl的消耗;不斷往陰極室里注入水,以補充水的消耗和調節產品NaOH的濃度。所得的鹼液從陰極室上部導出。因為陽離子交換膜能阻止Cl-通過,所以陰極室生成的NaOH溶液中含NaCl雜質很少。用這種方法製得的產品比用隔膜法電解生產的產品濃度大,純度高,而且能耗也低,是目前最先進的生產氯鹼的工藝。

製造

氯鹼離子膜的工藝屬於高尖端技術機密,無從獲得,也不可能公布。因此,在此只能簡單介紹其巨觀構成及其原材料。

膜的構造

我國自主研發的氯鹼離子膜,與美國和日本的樹脂擠出成膜法不同,屬於樹脂溶解鑄膜法。

氯鹼離子膜主要由網布和膜組成,網布主要是為了增加強度,膜是關鍵材料,膜的核心材料是磺酸樹脂和羧酸樹脂,是膜的核心技術。

氯鹼離子膜技術最核心的有兩部分,第一部分是單體部分,第二部分是樹脂部分。

材料

離子膜的原材料是螢石,螢石主要成分是氟化鈣,屬不可再生的戰略資源,是發展氟化工的源頭。

全球螢石資源儲量約6億噸,我國儲量就占了54%,居全球第一。

氯鹼離子膜的特性及發展趨勢

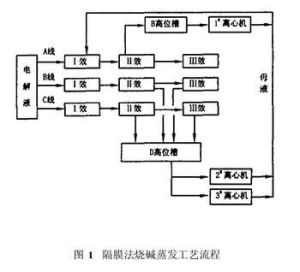

由於離子膜電解法因兼有環保和節能等特性,採用離子膜電解法是當今世界最先進的燒鹼生產工藝。離子膜電解槽和離子膜是氯鹼裝置的核心裝置,而其中發揮關鍵作用的是安裝在電解槽上的全氟磺酸羧酸離子膜(簡稱全氟離子膜)。

全氟離子膜的發展趨勢是超薄、增強、摻雜自濕化、各向同性,而在這四方面樹脂溶解鑄膜法均比傳統的樹脂擠出成膜法具有非常明顯的天然優勢。

攻關

離子膜,一直是中國人的一個“心結”。作為氯鹼行業不可替代的重要材料,我國一直對離子膜實行零關稅進口。為了消除這一威脅國家經濟安全的隱患,從1980年開始,我國曾將這一技術列入國家“六五”“七五”重大科技攻關計畫,先後投入幾億元資金進行科技攻關。

由於我國基礎新材料的落後和投入機制等問題制約,該項目一直沒有研製成功,被專家稱之為“中國人心中永遠的痛”,攻克該項技術寄託著幾代化工人的追求與探索。

2003年7月,在杭州的一次會議上,東嶽集團總裁劉傳奇介紹了東嶽集團聚四氟乙烯產品的發展情況。當時中國聚四氟乙烯還徘徊在低檔次、小規模水平,能大規模涉足的企業並不多。“東嶽”聚四氟乙烯的單體四氟乙烯正好是離子膜的關鍵原料之一。他鄉遇故知,聽完劉傳奇的報告,正在從事全氟離子膜研究的上海交通大學化工學院張永明博士動了心。7月12日,張永明給劉傳奇打電話,談了自己想與“東嶽”合作搞離子膜研發的想法。第二天,劉傳奇和副總裁張恆就來到了上海,邀請張永明來“東嶽”進行離子膜研發和產業化工作。

最重要的是要有實驗室和實驗設備等條件。”張永明提出了幾個去“東嶽”的前提條件。儘管當時“東嶽”的科研基礎條件比較艱苦,但“東嶽”還是一口保證,一切“應有盡有”。一星期內,長途電話從“東嶽”打到上海,張建宏說籌建好了張永明要求的實驗室。幾天后,張永明第一次來到“東嶽”,當他看到“東嶽”為他創造的科研條件,特別是感受到張建宏那種愛才惜才的熱情時,暗下決心在“東嶽”把離子膜產業化進行到底。

兩人第一次會面,張永明十分感動:“張建宏給我的‘見面禮’很大,一個是讓我享受非常高的生活待遇;再一個是給我‘三定大權’:項目研發用什麼樣的人、安排什麼工作崗位、給予什麼樣的工資待遇,完全由我決定。”2003年8月,把家從上海搬到了“東嶽”,張永明滿懷激情地投身離子膜事業。

“當時有個念頭讓我們很激動:如果一旦成功,我們將是中國第一批為氯鹼工業和新能源汽車工業製造心臟的人。在最艱難的時候,這個想法一直鼓舞著我們。可以說,‘自信’和‘志氣’支撐整個團隊啃下了這塊硬骨頭。”回顧8年來艱辛和寂寞的研發之路,張永明說。

懷揣這樣的信念,張永明團隊演繹了一幕又一幕的創新故事。

作為離子膜項目的首席科學家,作為“離子膜”項目組的“帶頭大哥”,張永明一邊帶領大家竭盡全力、由淺入深地補習離子膜技術開發的一切理論,一邊要進行離子膜技術設計的探索——包括原料、中間體、功能單體、聚合物、功能膜、測試方法、工程技術和裝備技術流程。

8年來,“東嶽”離子膜項目研發團隊從基礎理論研究開始,先後解決了科學、技術、裝備和工程等一系列難題,攻克了全氟離子膜項目核心技術,在原料、中間體、功能單體、聚合物、功能膜、測試方法、工程技術、裝備技術等方面獲得授權發明專利140餘項。

“‘東嶽’把我扶上駿馬,我的選擇只有飛奔。”張永明說。

每天早晨6點多,張永明提前兩個多小時便來到東嶽研究院。留在實驗室十四五個小時,即使是休息日,也幾乎都是如此。他已經數不清自己在實驗室度過了多少個不眠之夜,自己遇到了多少棘手的難題。每當遇到難以邁過去的坎兒,張建宏總是安慰他說:“做成了算你的,做不成算‘東嶽’的。”

“離子膜成功研發和產業化的頭功,不是我和我們的科研團隊,應該是董事長張建宏。”張永明說,“東嶽”能夠乾成這件事,捨得投入,將每年銷售收入的10%用於研發。而花費在科研以外的精力和時間絕對比科研本身多得多。

在“張家軍創新團隊”中,東嶽研究院院長張恆是“東嶽”土生土長的專家。5年時間,他帶領團隊將聚四乙烯高分子材料做到超過日本和美國的企業,有29項發明專利創造,其中有6項已拿到國家專利證書。

2006年3月19日,“東嶽”承擔的國家863計畫“全氟離子交換膜材料研究”課題,經過3年艱苦攻關,通過了專家驗收。項目負責人張永明與張恆,一個是上海交通大學的博士生導師、業內知名專家,一個只是自學成才的企業技術負責人。可是在張永明眼中,缺了張恆,離子膜項目不會成功。

創造奇蹟的張永明團隊,其實只是“東嶽”5000人隊伍之中的一支勁旅。“東嶽”集中了一批離子膜科研“國家隊”,為“中國膜產業基地”桂冠鑲嵌上一顆顆璀璨的珍珠。

高自宏,北京大學博士,“東嶽”離子膜項目百人研發團隊中的一員。談及自己在“東嶽”的研發經歷,她說已經記不清做了多少次設計,實驗失敗了多少回。但她始終堅信成功是“水到渠成的事”。“因為我們上百人的科研團隊的探索,早已摸清了複雜反應的每一個環節。”

“以價值體現價值,用財富回報財富。讓創造價值的人在‘東嶽’能夠實現人生價值,讓創造財富的人在‘東嶽’能成為財富的擁有者。”張建宏說,正是這個人才觀,讓“東嶽”從一個僅有兩隻小轉爐的小作坊,成長為亞洲規模最大的氟矽材料生產基地。

2010年8月24日,在淄博市人才工作會議上,東嶽集團含氟功能膜材料創新團隊等淄博市優秀創新團隊分別被獎勵20萬元,獲得“淄博市傑出人才獎”的張永明等被市委、市政府每人重獎50萬元;早在今年2月4日,東嶽集團總結表彰大會重獎離子膜項目開發團隊,以張永明、張恆為代表的離子膜研發團隊榮獲100萬元的“董事長總裁特別獎”。張永明還榮獲2009年山東省科技發明一等獎,被授予山東省人才最高榮譽“泰山學者”。

在2002年以前東嶽集團已經有了上游原材料的產業大平台和基礎研究成果;

2002年,東嶽集團開始了離子膜研發;

2004年5月24日,全氟離子交換膜材料研究項目被國家列為“863計畫”重大項目;

2005年9月8日,山東省人民政府召開東嶽集團離子膜項目產業化現場辦公會,離子膜項目被列為舉全省之力支持的山東省高新技術一號工程;

2006年3月19日,東嶽離子膜研究項目順利通過國家“863”計畫項目驗收。

2006年3月27日,在淄博市科技大會上,淄博市委、市政府獎勵“東嶽”科技扶持資金5000萬元。2009年10月17日總書記胡錦濤在東嶽集團視察

2006年5月,國家領導人先後視察東嶽,對東嶽自主創新,特別是離子膜研發成功給予了充分肯定和高度評價。

2009年9月22日凌晨2:54分,我國完全自主研發的1.4米寬的全氟離子膜在東嶽集團成功下線。

2009年10月17日上午,中共中央總總書記胡錦濤一行來到到東嶽集團視察工作,高度評價東嶽在離子膜研發方面取得的成績。

2010年5月14日,東嶽氯鹼離子膜在中化集團滄州大化黃驊氯鹼廠工業氯鹼生產裝置上實現一次性送電成功。

到2010年6月30日,全氟離子膜成功套用於中化集團滄州大化黃驊氯鹼廠、藍星(北京)化工機械廠和東嶽集團氯鹼裝置,實現市場化套用和國產化替代。東嶽集團宣布完全自主研發的國產氯鹼工業用的氯鹼離子膜實現產業化,制約我國氯鹼工業安全健康發展的瓶頸由此告破;而自主研發的交換膜燃料電池用氯鹼離子膜也成功實現產業化,標誌著我國成功攻克了氫燃料電池的瓶頸技術。

截至目前,東嶽離子膜在原料、中間體、功能單體、聚合物、功能膜、測試方法、工程技術、裝備技術等方面已經獲得授權發明專利140餘項。