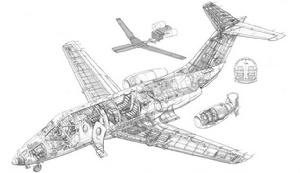

機翼主梁選材與工藝分析

工作狀況

機翼主梁是機翼的主要承力零件。機翼上的載荷通過主梁而傳至機身,其主要負荷有:飛行時的空氣動力(升力、阻力),機動飛行時產生的慣性力,著陸時起落架的衝擊力等。這些巨大的負荷使主梁承受彎曲和剪下,同時由於機翼振動產生交變應力還能引起主梁的疲勞。

材料選擇

材料選擇:30CrMnSiNi2A。在30CrMnSiA鋼的基礎上加入1.6%的鎳,由於鎳的加入,增加了鋼的強度和韌性,也提高了淬透性。30CrMnSiNi2A是飛機結構中套用最廣的鋼材,故得名飛機鋼。這種鋼不含貴重金屬,價格較便宜。30CrMnSiNi2A的性能大大優於30CrMnSiA鋼,常用作飛機上一些負荷很大荷很重要的零件,如起落架的支柱、輪叉、機翼主梁等。

工藝流程

模鍛→正火+不完全退火→機加工→等溫淬火及低溫回火→精加工→低溫回火→表面處理→裝配。

熱處理工藝

毛佩模鍛後晶粒粗大,為了細化晶粒,降低硬度,故採用正火+不完全退火(加熱至Ac以上20℃~50℃,保溫後緩冷)。

主梁淬火變形是熱處理的關鍵,次零件重量大,各部分厚薄相差懸殊,強度要求又搞,因此工廠採用等溫淬火及低溫回火。

30CrMnSiNi2A在靜載荷下對應力集中有很高的敏感性,為消除加工應力,在精加工之後,再進行一次低溫回火。

案例——飛機機翼主梁斷裂分析

1996年某飛機在進行飛行訓練時,突然右機翼空中折斷,發生一等事故。該機1973年生產出廠,經過三次大修,最後一次大修到發生事故共飛行621h05min。該機總飛行時間式3105h22min。機翼主梁用30CrMnSiNi2A超高強鋼製造。

主梁殘骸外觀形貌

經檢查確認主梁下緣條第10螺栓孔及附近機翼蒙皮、鋁墊板、主梁加強件均已斷裂,除主梁第20螺栓孔無明顯塑性變形外,斷口其他部分均由明顯塑性變形和快速剪下、撕裂特徵。從工字梁連線埠整個斷裂紋路看,初步判斷裂紋起始位置在下緣條航向第10螺栓孔。另一匹配斷口比較乾淨,裂紋起始位置和擴展方向均與翼根斷口相吻合,說明該梁斷裂時主裂紋確實起始於下緣條航向第10螺栓孔處。

斷口周圍無明顯塑性變形,斷口上有明顯放射稜線和疲勞弧線,根據放射稜線和疲勞弧線特徵,可以判斷裂紋起始於孔前後兩側。孔的前端面由兩斜斷面構成120°夾角。從孔壁斷面上的放射稜線可以判斷,孔後裂紋起始於距下緣條下表面1.5~2mm孔壁處。孔前裂紋起始於距下緣條上表面1.5~2mm孔壁處。距孔後壁1.6mm斷口上,都約有0.5mm擠壓損傷痕跡。

孔前後裂紋為疲勞裂紋,但裂紋的形成原因和擴展過程比較複雜。疲勞裂紋方向的改變,說明第10螺栓孔局部所受應力方向有變化,這種應力方向的改變可能與機翼承受扭轉載荷局部產生的剪下應力作用有關。

孔的前斜斷面5mm範圍內主要呈沿晶特徵,也有疲勞條帶但不明顯。最外斜面5.5mm內,主要是疲勞條帶和韌窩混合特徵。孔的後斷面裂紋源區1.6mm內主要是沿晶特徵,1.5~5mm範圍是疲勞條帶和沿晶混合特徵。其中有些疲勞弧線內仍可見沿晶特徵和疲勞條帶。

綜合分析

微觀分析不但證實斷口具有疲勞特徵,同時還發現有沿晶斷裂特徵和腐蝕坑,而且貫穿疲勞斷裂區丶全過程,進一步證實了斷口具有腐蝕疲勞特徵。該右翼主梁下緣條第10螺栓孔處具備了腐蝕疲勞承受交變應力和腐蝕環境的條件。主梁下緣條材質符合要求,未發現冶金缺陷和明顯的加工缺陷。斷口具有疲勞弧線和疲勞條帶穿晶的斷裂特徵,同時在整個斷裂區自始至終還具有不連續的沿晶斷裂特徵以及存在腐蝕坑,說明腐蝕因素影響整個斷裂過程。特別是疲勞源區,沿晶及腐蝕特徵更為突出,說明裂紋在其實過程腐蝕因素起主導作用。導致該主梁斷裂的特定腐蝕介質主要是大氣環境下的水介質。超高強鋼材料對水介質腐蝕十分敏感。如果飛機在工業城市或沿海地區飛行,由於大氣中硫化氫或鹵化物含量較多,當硫化氫和鹵化物溶解於水溶液(或雨水)中,這些腐蝕介質會大大降低高強度鋼的斷裂應力。

結論

主梁斷裂時由於下緣條航前第10螺栓孔孔壁兩側產生疲勞裂紋並擴展造成的。腐蝕疲勞,交變載荷和大氣等水介質腐蝕環境的共同作用是造成主梁腐蝕疲勞斷裂的基本原因。