數字控制工具機

正文

用數字代碼形式的信息(程式指令)控制按給定的工作程式、運動速度和軌跡進行自動加工的工具機,簡稱數控工具機。圖1為立式數控銑床的外形。數控工具機具有廣泛的適應性,加工對象改變時只需要改變輸入的程式指令;加工性能比一般自動工具機高,可以精確加工複雜型面,因而適合於加工中小批量、改型頻繁、精度要求高、形狀又較複雜的工件,並能獲得良好的經濟效果。隨著數控技術的發展,採用數控系統的工具機品種日益增多,有車床、銑床、鏜床、鑽床、磨床、齒輪加工工具機和電火花加工工具機等。此外還有能自動換刀、進行多工序加工的加工中心、車削中心等。(見彩圖) 數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機組成部分 數控工具機主要由數控裝置、伺服機構和工具機主體組成(圖2)。輸入數控裝置的程式指令記錄在信息載體上由程式讀入裝置接收,或由數控裝置的鍵盤直接手動輸入。

數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機數控裝置 它包括程式讀入裝置和由電子線路組成的輸入部分、運算部分、控制部分和輸出部分等。通過程式讀入裝置接收信息載體上的程式指令,進行處理和運算,輸出各種控制指令,控制工具機伺服機構和各種執行機構完成預定的動作。數控裝置按所能實現的控制功能分為3類。①點位控制:只控制刀具或工作檯從一點移至另一點的準確定位,然後進行定點加工,而點與點之間的路徑不需控制。採用這類控制的有數控鑽床、數控鏜床和數控坐標鏜床等。②直線控制:除控制直線軌跡的起點和終點的準確定位外,還要控制在這兩點之間以指定的進給速度進行直線切削。採用這類控制的有平面銑削用的數控銑床,以及階梯軸車削和磨削用的數控車床和數控磨床等。③連續軌跡控制(或稱輪廓控制):能夠連續控制兩個或兩個以上坐標方向的聯合運動。為了使刀具按規定的軌跡加工工件的曲線輪廓,數控裝置具有插補運算的功能,使刀具的運動軌跡以最小的誤差逼近規定的輪廓曲線,並協調各坐標方向的運動速度,以便在切削過程中始終保持規定的進給速度。採用這類控制的有能加工曲面用的數控銑床、數控車床、數控磨床和加工中心等。

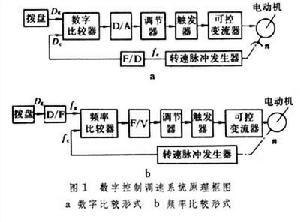

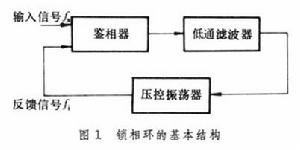

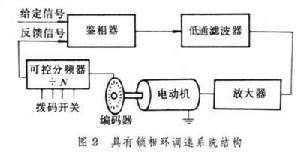

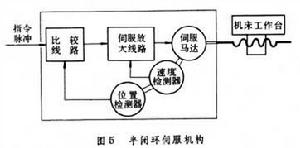

伺服機構 伺服機構分為開環、半閉環和閉環 3種類型。①開環伺服機構:由步進電機驅動線路和步進電機組成(圖4)。每一脈衝信號使步進電機轉動一定的角度,通過滾珠絲槓推動工作檯移動一定的距離。它沒有位置檢測器和反饋線路等環節。這種伺服機構比較簡單,工作穩定,容易掌握使用,但精度和速度的提高受到限制。為提高定位精度,常設有工作檯反向間隙補償和絲槓螺距誤差補償功能,能補償機械傳動鏈的誤差。②半閉環伺服機構:由比較線路、伺服放大線路、伺服馬達、速度檢測器和位置檢測器組成(圖5)。位置檢測器裝在絲槓或伺服馬達的端部,利用絲槓的迴轉角度間接測出工作檯的位置。它是根據來自位置檢測器的反饋信息與指令信息相比較的結果來控制速度和位置的。常用的伺服馬達有寬調速直流電動機、寬調速交流電動機和電液伺服馬達。位置檢測器有鏇轉變壓器、光電式脈衝發生器和圓光柵等。位置檢測反饋不包括由伺服馬達到工作檯之間的機械傳動鏈,所以也要用反向間隙補償和絲槓誤差補償。這種伺服機構所能達到的精度、速度和動態特性優於開環伺服機構,為大多數中小型數控工具機所採用。③閉環伺服機構:工作原理和組成與半閉環伺服機構相同,只是位置檢測器安裝在工作檯上(圖6),可直接測出工作檯的實際位置,故反饋精度高於半閉環控制,但掌握調試的難度較大,常用於高精度和大型數控工具機。閉環伺服機構所用伺服馬達與半閉環相同,位置檢測器則用長光柵、長感應同步器或長磁柵。

數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機 數字控制工具機

數字控制工具機發展趨勢 隨著微電子技術、計算機技術和軟體技術的迅速發展,數控工具機的控制系統日益趨向於小型化和多功能化,具備完善的自診斷功能;可靠性也大大提高;數控系統本身將普遍實現自動編程。數控工具機的類型將更加多樣化,多工序集中加工的數控工具機品種越來越多。雷射加工等技術將套用在切削加工工具機上,從而更加擴大多工序集中的工藝範圍。數控工具機的自動化程度更加提高,更多的數控工具機將配備刀具和工件的自動交換裝置和儲存裝置,並具有多種監控功能,從而形成一個柔性製造單元,更加便於納入高度自動化的柔性製造系統中。

參考書目

劉又午主編:《數字控制工具機》,機械工業出版社,北京,1983。