簡介

擠塑機的成型部件。又稱擠塑模、擠塑機頭。其功能在於使來自擠塑機機筒內的塑膠熔體,在模頭流道中良好分布,以便在均勻的速度下從模口擠出並成型。擠塑模頭的成型作用在全部擠塑(見塑膠加工)過程中至關重要。

分類

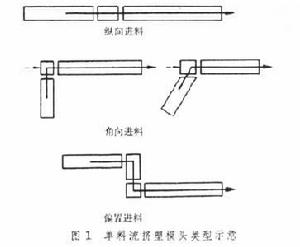

根據擠塑製品的不同,擠塑模頭的結構也多種多樣,其形式分類也未統一。常見類型有單料流式和多料流式(即共擠模式)兩大類。按進料方式,單料流模頭又可分為縱向進料、角向進料和偏置進料3類。偏置式模頭與擠出機之間設有供料器(又稱連線器)。多料流模頭也可分為供料器式、內匯合式和外匯合式3類。

詳細介紹

塑膠熔體在模頭流道中的實際分布,由熔體的流動性質、流道的幾何形狀、通過模頭的流動速率以及模頭中的溫度分布決定。如果在一組條件下某塑膠所要求的流道幾何形狀已經最佳化,則簡單改變傳動速率或溫度,即可使已經最佳化的流道幾何形狀受到影響。除圓形模頭外,就多種多樣的塑膠和操作條件而言,要獲得合理的流道幾何形狀十分困難。因此,通常在擠塑機運轉時,賦予擠塑模頭以調節本領,從外部改變其分布,例如在模頭中設定阻流或限流部件,以及改變局部的模頭溫度,雖然模頭的機械設計趨於複雜,但提高了模頭的靈活性和可控性。模頭設計的一般要求是:流道中無死角,沿流道的速度穩定地增高,組裝和拆卸容易,模口定型段長度約為模口間隙的10倍,流道幾何形狀不宜驟然變化和採用小的漸近角。

擠塑模頭製造材料多為鋼材,要求耐壓、耐高溫、耐磨損和耐化學腐蝕;具有充分的韌性和表面硬度;易於拋光、電鍍,熱處理變形小;導熱性良好;無應力。常用鋼材有碳素結構鋼、碳素工具鋼、合金結構鋼和合金工具鋼。製造方法有機械切削、電腐蝕加工和高能電子束加工等。