簡介

共擠塑(coextrusio)是指以兩套或兩套以上的擠塑機將顏色或性能不同的塑膠塑化後連續的導入機頭,並列的在扣模入口處接觸匯合,最終形成雙層或多層的共擠塑製品的方法。這種方法可使最終製品的性能得到互補性的改進,作為薄膜材料,可擠出極薄而且均勻的材料,最薄可達0.0076mm。而且效果是層壓及塗布所不能達到的。以阻隔性和強度相配合的薄膜可經濟而有效的用於食品等的包裝。如用於纖維的擠出則可得到雙組分或組合纖維,由於兩組分受環境影響的收縮程度不同,可形成羊毛狀的捲曲。

作用及原理

共擠塑強化了擠出塗布與複合的過程。在單程共擠塑以前,採用夾芯式樹脂結構需要通過單台塗布機的多程或多台塗布機才行。共擠塑用以增強機筒諸如水汽或液體傳輸速率方面的性能、重複利用廢料、使用廉價的散粒樹脂原料或儘量少用高價原料、加入著色劑等等。應該選擇所用的每種樹脂以便具有上述特性中之一種。在許多情況下由於所選用的樹脂,其性能不能互相黏合,必須再加上一個膠黏層。

單程共擠塑可通過並流模頭接套或與單集料管單縫口模給料的多台擠塑機,或內部並流的多集料管口模以達到目的。多縫或多出口的口模可提供外部並流。多台擠塑機的位置儘可能靠近並流區,以縮短可增加系統壓降、產生凝膠或其他相關問題的樹脂輸送距離。為達到此目的以及使並流區與口模保持在固定位置,必須允許擠塑機有熱伸長的可能。常用的方法有帶滾輪的硬給料管或減磨安裝的可移動擠塑機和帶撓性給料管的囪定擠塑機。樹脂配管必須在許多區域在良好控制下進行加熱,具有防破裂性能、高度拋光與內部電鍍以及有足夠強度以承受在開機時所產生的極高壓力。

帶單集料管口模並流裝置的並流接套是最靈活和最常用的。並流接套應允許容易改變每個擠出物的片坯所在位置,例如從擠塑機A和擠塑機B出來的ABA和BAB結構可不需移動給料管的連線裝置。也很重要的是有可能從外部調節或改變靠近並流裝置的孔口,以便可容納各種樹脂的壓力、黏度或速度。一般認為黏度差宜至3∶1以下,在口模集流管內部流展的同時,可加壓縮以保持層間厚度的均一性。並流接套通常使樹脂在二個長方形夾芯結構的出口相互接觸,此時口模入口必須加工到合格程度。夾芯結構越寬、展塗比(spreadradio)越小而且越好,展塗比是指並流接套出口與口模縫寬之比。展塗比越低越有可能保持模縫片坯的均一性。

接套中並流的樹脂在單集流管縫模中分散

接套中並流的樹脂在單集流管縫模中分散多集料管單縫出口的口模有給料管聯結裝置和連到並流前流展全寬的各個內掛膜集流管入口。在口模內部發生並流而共擠出物則從單縫出來。通常必須挪動給料管改變片坯,使之成為更專用的進料方式。

共擠全寬並流

共擠全寬並流多集料管單縫口模也有給料管和從多縫口模排出前以內部全寬流展去各集料管的人口連線管。這說明通常壓輥就是並流點。

共擠塑模結構類型

模外複合共擠模

模外複合共擠模如下圖所示,塑膠熔體在各個完全獨立的流道中流經口模,且僅於離開口模後才匯集在一起。圖a所示為平縫模的共擠,兩熔體可憑藉壓輥2貼合在一起(若有第3層,亦在此餵入)。當然,此種共擠模也可設計成具有“雙縫形”的擠塑模。圖b所示為共擠複合吹膜,各層膜坯很簡單地匯合在一起。為增加其複合附著力,在離開口模後於兩膜坯問引入表面活性氣體3。此種結構的共擠模僅外層料流可得到調整。

模外複合共擠模

模外複合共擠模此類結構共擠模的主要優點是,在兩流道間的隔熱十分簡單。僅需採用一空隙即可,且兩種熔體可在溫度極不相同的條件下操作,因而熔體的加工特性(粘度)可有頗大差異。在設計此類共擠模時。還必須注意各流道中的熔體壓力。各流道零部件的任何變形都將產生不良後果,因而應予以避免。

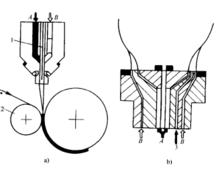

模內複合共擠模

各熔體起始在獨立的流道中流動,然後在離開口模前不遠處匯合,並一起被擠出模外。如圖所示,由於熔體在口模內匯合,因而可改善其層間複合附著力,且可調整複合型材的整個厚度分布。如圖a所示3層平縫複合型材那樣,各流道均裝有調節排,使各料流均可得到獨立的調整。

模內複合共擠模

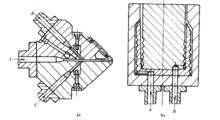

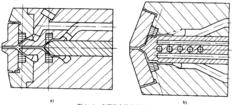

模內複合共擠模多層複合共擠模

其結構設計必須考慮到各分流道相距不應太遠,且流徑應儘可能縮短,並大致相等。這必然意味著模具結構的複雜化,使其難於得到不同溫度的熔體流。下圖所示為多層複合共擠模,圖a為4層複合共擠板材模;圖b為兩層複合共擠片材模,採用鑽孔形成氣隙來絕熱,以便兩熔體流保持不同溫度。

多層複合共擠模

多層複合共擠模