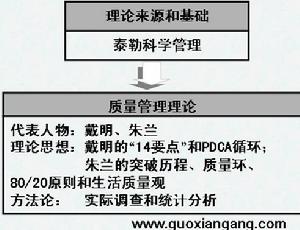

管理依據

戴明質量管理原則

戴明質量管理原則(2)產品規範有關的項目:①可信性、耐用性要求;②允許公差以及與過程能力的比較;③產品接收準則;④安裝性、易裝配性、貯存需要、保管期限和可處置性;⑤良性失效和自我保護特性;⑥外現要求和接收準則;⑦失效模式和影響分析以及故障樹分析;⑧判斷和糾正問題的能力;⑨標籤、注意事項、標識、可追溯性要求和使用說明書;⑩標準件的評審和使用。

(3)與工藝規範有關的項目:①生產符合設計的產品的能力,包括特殊工序要求、機械化、自動化、部件的裝配和安裝;②檢驗、試驗設計的能力,包括特殊檢驗和試驗要求;③材料、零部件和組件的規範,包括已被批准的供方和分承包方及其供應情況;④包裝、搬運貯存和保管要求,特別是與進廠和出廠產品有關的安全因素。

十四要點

戴明質量管理原則

戴明質量管理原則最高管理層必須從短期目標的迷途中歸返,轉回到長遠建設的正確方向。也就是把改進產品和服務作為恆久的目的,堅持經營,這需要在所有領域加以改革和創新。

2.採納新的哲學

必須絕對不容忍粗劣的原料,不良的操作,有瑕疵的產品和鬆散的服務。

3.停止依靠大批量的檢驗來達到質量標準

檢驗其實是等於準備有次品,檢驗出來已經是太遲,且成本高而效益低。正確的做法,是改良生產過程。

4.廢除“價低者得”的做法

價格本身並無意義,只是相對於質量才有意義。因此,只有管理當局重新界定原則,採購工作才會改變。公司一定要與供應商建立長遠的關係,並減少供應商的數目。採購部門必須採用統計工具來判斷供應商及其產品的質量。

5.不斷地及永不間斷地改進生產及服務系統

在每一活動中,必須降低浪費和提高質量,無論是採購、運輸、工程、方法、維修、銷售、分銷、會計、人事、顧客服務及生產製造。

6.建立現代的崗位培訓方法

培訓必須是有計畫的,且必須是建立於可接受的工作標準上。必須使用統計方法來衡量培訓工作是否奏效。

7.建立現代的督導方法

督導人員必須要讓高層管理知道需要改善的地方。當知道之後,管理當局必須採取行動。

戴明質量管理原則

戴明質量管理原則所有同事必須有膽量去發問,提出問題,或表達意見。

9.打破部門之間的圍牆

每一部門都不應只顧獨善其身,而需要發揮團隊精神。跨部門的質量圈活動有助於改善設計,服務,質量及成本。

10.取消對員工發出計量化的目標

激發員工提高生產率的指標、口號、圖像、海報都必須廢除。很多配合的改變往往是在一般員工控制範圍之外,因此這些宣傳品只會導致反感。雖然無須為員工訂下可計量的目標,但公司本身卻要有這樣的一個目標:永不間歇地改進。

11.取消工作標準及數量化的定額

定額把焦點放在數量,而非質量。計件工作制更不好,因為它鼓勵製造次品。

12.消除妨礙基員工工作暢順的因素

任何導致員工失去工作尊嚴的因素必須消除,包括不明何為好的工作表現。

13.建立嚴謹的教育及培訓計畫

由於質量和生產力的改善會導致部分工作崗位數目的改變,因此所有員工都要不斷接受訓練及再培訓。一切訓練都應包括基本統計技巧的運用。

14.創造一個每天都推動以上13項的高層管理結構

PDCA循環

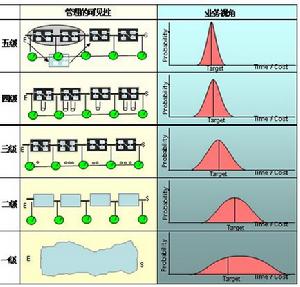

戴明博土最早提出了PDCA循環的概念,所以又稱其為“戴明環”。PDCA循環是能使任何一項活動有效進行的一種合乎邏輯的工作程式,特別是在質量管理中得到了廣泛的套用。P、D、C、A四個英文字母所代表的意義如下:

①P(Plan)——計畫。包括方針和目標的確定以及活動計畫的制定;②D(DO)——執行。執行就是具體運作,實現計畫中的內容;③C(Check)——檢查。就是要總結執行計畫的結果,分清哪些對了,哪些錯了,明確效果,找出問題;④A(Action)——行動(或處理)。對總結檢查的結果進行處理,成功的經驗加以肯定,並予以標準化,或制定作業指導書,便於以後工作時遵循;對於失敗的教訓也要總結,以免重現。對於沒有解決的問題,應提給下一個PDCA循環中去解決。

PDCA循環

戴明質量管理原則

戴明質量管理原則PDCA循環的四個過程不是運行一次就完結,而是周而復始地進行。一個循環結束了,解決了一部分問題,可能還有問題沒有解決,或者又出現了新的問題,再進行下一個PDCA循環,依此類推。

2.大環帶小環

類似行星輪系,一個公司或組織的整體運行體系與其內部各子體系的關係,是大環帶動小環的有機邏輯組合體。

3.階梯式上升PDCA循環不是停留在一個水平上的循環,不斷解決問題的過程就是水平逐步上升的過程。

4.統計的工具

PDCA循環套用了科學的統計觀念和處理方法。作為推動工作、發現問題和解決問題的有效工具,典型的模式被稱為“四個階段”、“八個步驟”和“七種工具”。四個階段就是P、D、C、A,八個步驟是:

①分析現狀,發現問題;②分析質量問題中各種影響因素;③分析影響質量問題的主要原因;④針對主要原因,採取解決的措施;————為什麼要制定這個措施?————達到什麼目標?————在何處執行?————由誰負責完成?————什麼時間完成?————怎樣執行?⑤執行,按措施計畫的要求去做;⑥檢查,把執行結果與要求達到的目標進行對比;⑦標準化,把成功的經驗總結出來,制定相應的標準;⑧把沒有解決或新出現的問題轉入下一個PDCA循環中去解決。

通常,七種工具是指在質量管理中廣泛套用的直方圖、控制圖、因果圖、排列圖、相關圖、分層法和統計分析表等。

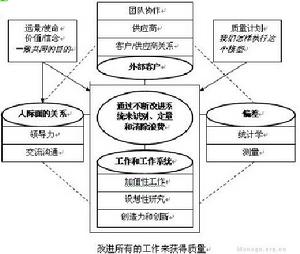

戴明學說反映了全面質量管理的全面性,說明了質量管理與改善並不是個別部門的事,而是需要由最高管理層領導和推動才可奏效。戴明學說的核心可以概括為:

1.高層管理的決心及參與;2.群策群力的團隊精神;3.通過教育來提高質量意識;4.質量改良的技術訓練;5.制定衡量質量的尺度標準;6.對質量成本的分析及認識;7.不斷改進活動;8.各級員工的參與。

戴明博士有一句頗富哲理的名言:“質量無須驚人之舉。”他平實的見解和驕人的成就之所以受到企業界的重視和尊重,是因為若能有系統地、持久地將這些觀念付諸行動,幾乎可以肯定在全面質量管理上就能夠取得突破。