檢測概述

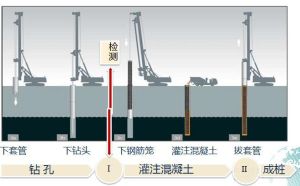

鑽孔灌注樁和地下連續牆施工工藝在建築、橋樑、高架道路、高鐵建設等領域內有著廣泛的套用。由於灌注樁和地下連續牆在成孔(槽)過程中容易發生塌孔、縮徑、孔斜、沉渣過厚等質量問題,導致灌注樁和地下連續牆結構的質量隱患,直接影響基礎工程質量,因此,成孔和成槽的質量檢測是工程施工過程中質量控制的重要環節,是事先質量控制的有效技術措施。

檢測目的

(1)通過實測樁孔的孔徑、孔深、垂直度和孔底沉澱厚度,判定成孔質量是否滿足相關技術標準和設計要求。

(2)對於試成孔,在12小時內,間隔3-4小時多次測試,綜合比較分析若干次的檢測數據,評價孔壁穩定性。

(3)試成孔目的:

a.核對地質資料,檢驗所選機具設備,選擇合理的施工工藝和參數;

b.監測孔壁穩定性。連續跟蹤監測時間宜為12H,每間隔3-4h監測一次,比較數次實測孔徑曲線、孔深、沉渣厚度的變化,得出合理的結論。

成孔檢測概述圖

成孔檢測概述圖規範標準

《建築地基基礎工程施工質量驗收規範》GB50202-2002

《建築地基基礎設計規範》GB50007-2011

《公路橋涵施工技術規範》JTG/TF50-2011

《建築樁基技術規範》JGJ94-2008

《地基基礎設計規範》(上海)DGJ08-11-2010

《建築基樁檢測技術規程》(上海)DGJ08-218-2003

《鑽孔灌注樁施工規程》(上海)DG/TJ08-202-2007

《鑽孔灌注樁成孔、地下連續牆成槽檢測技術規程》(天津)DB/T29-112-2010

《鑽孔灌注樁成孔、地下連續牆成槽質量檢測技術規程》(江蘇)DGJ32/TJ117-2011

檢測方法及原理

1、接觸式成孔檢測

(1)測試原理及儀器設備

樁孔徑、垂直度及孔底沉渣厚度檢測是成孔質量檢測中的重要內容。目前用於孔徑檢測的儀器大多可同時測量樁的垂直度,套用比較廣泛的是傘形孔徑儀。

傘形孔徑儀也稱井徑儀,是國內目前採用較多的一種孔徑測量儀器。它是由孔徑儀、孔斜儀、沉渣厚度測定儀三部分組成的一個測試系統,儀器由孔徑測頭、自動記錄儀、電動絞車等組成。儀器通過放入到樁孔中的專用測頭測得孔徑的大小,通過在測頭上安裝的電路將孔徑值轉化為電信號,由電纜將電信號送到地面被儀器接收、記錄,根據接收、記錄的電信號值可計算或直接繪出孔徑。

接觸式孔徑儀示意圖

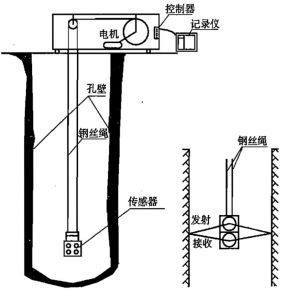

接觸式孔徑儀示意圖2、聲波法成孔檢測

(1)測試原理及儀器設備

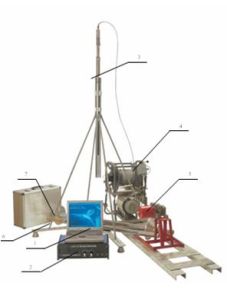

超音波孔壁測試儀,主要包含主機和絞車兩個部分。現場檢測時,利用絞車將探頭放入孔內,依靠自重保持測試探頭處於鉛垂位置。測試時,超聲振盪器產生一定頻率的電脈衝,經放大後由發射換能器轉換為聲波,通過泥漿向孔壁方向傳播,由於泥漿與孔壁的聲阻抗有較大差異,聲波到達孔壁後絕大部分被反射回來,經接收換能器接收。聲波從傳送到接收的時間,即為聲波在孔內泥漿中的傳播時間。由於超音波在泥漿介質中傳播速度V是恆定的,假設超音波的探頭至孔壁的距離為L,實測聲波發射至接收的時間差為t,則按距離L=V·t/2。

聲波探頭中的四組換能器一般呈十字交叉布置,故可以探測孔內某高程測點兩個方向相反的探頭與孔壁之間的距離,進行連續測試,即可得到該鑽孔兩個方向孔壁的剖面變化圖。如此改變測點高度,就可獲得整個鑽孔在該斷面測點剖面變化圖。當絞車在測試時始終保持吊點不變且鋼絲繩垂直,即可通過鑽孔孔壁剖面圖得到鑽孔的垂直度。實際鑽孔孔深減去實測孔深值即得到沉渣厚度。

超音波成孔檢測原理圖

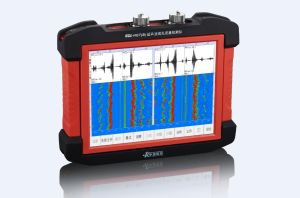

超音波成孔檢測原理圖 超音波成孔檢測儀主機

超音波成孔檢測儀主機 超音波成孔檢測儀絞車

超音波成孔檢測儀絞車兩種方法的差別

超音波法檢測探頭較小,現場操作非常方便,除非樁孔或槽壁的形狀偏差太大(偏離中心超過一半的樁徑或槽寬),探頭一般不會接觸到側壁,測試結果比較直觀。

接觸式儀器的探桿必須與側壁接觸才能測出側壁的形狀變化,測試時儀器探桿受到側壁彈力和摩擦力的影響,可能使儀器的中軸線偏離鉛垂線從而影響測試數據。有的接觸式儀器只能測試側壁在不同方向的變化平均值,並不顯示不同方向的變化量分別為多少。且無法進行地下連續牆(成槽)孔徑檢測。

主要影響因素

測量方法影響主要有儀器對中、測量方位、孔徑校正和記錄靈敏度增益控制等誤差。但歸納起來,泥漿比重的控制、距離校正的好壞以及測量方法的調整是最主要的影響因素,它直接決定著測量結果的精度。另外,如果孔頂護筒已嚴重變形或樁孔進行多次掃孔,容易導致灌注樁成孔截面變成非圓形,若仍然按照前述公式進行計算,可能會產生嚴重的計算偏差,這一點需特別注意。

①泥漿比重

樁孔施工時,機械難免會刮碰孔壁。但如果地層鬆散或泥漿孔壁不好,容易導致塌孔,使得泥漿中懸浮顆粒增多,泥漿比重較大,再加上機械設備旋轉而產生的氣泡,會對超音波能量造成嚴重的散射和衰減。當泥漿比重超過某一限度後,儘管測試儀器增益已經調試很大,但由於回波信號太弱而不能接收到,無法顯示孔壁圖形。但泥漿比重也不能太低,因為鑽孔隨深度增加,周圍土體的應力將進行重新調整,一旦最大主壓應力和最小主壓應力及垂直主應力達到某一比例關係時即超過土體的抗剪強度容易造成塌孔,這不僅對成孔的質量產生影響,而且會導致儀器探頭因塌孔而埋入孔底,造成較大的經濟損失。大量現場試驗表明,泥漿比重控制在1.18~1.22kg/L之間比較好。

②孔徑校正

孔徑校正是以孔口附近某平面作為參考平面,對孔壁反射波加以校正,使得參考平面直徑與實測孔徑相等。這是保證樁孔檢測成敗的關鍵。如果孔口距離校正不準確,那么實測孔徑就不準確。嚴重時記錄曲線還會發生畸變。實際上,由於孔壁或護筒不規則,距離校正為零是不可能的。一般可以根據護筒頂的實測直徑進行校正,而一般的超音波成孔檢測儀均有孔徑修正功能。

儀器設備

武漢中岩科技研發生產的RSM-HGT(B)超音波成孔質量檢測儀廣泛運用於鐵路、公路、港口、高層建築等鑽孔樁成孔質量檢測;支盤樁的成孔質量檢測;地下連續牆成槽質量檢測。

RSM-HGT(B)超音波成孔質量檢測儀項目獲得武漢市“黃鶴英才計畫”百萬資助;獲得國際首創專利,專利號:ZI201520433789.X;ZL201510349155.

在南京成孔質量檢測儀器比對獲第一名

武漢某線路捷運雙線轎車成槽檢測現場

武漢某線路捷運雙線轎車成槽檢測現場 某房建項目單線轎車成孔檢測

某房建項目單線轎車成孔檢測 中電建路橋蒙華鐵路手動轎車測孔

中電建路橋蒙華鐵路手動轎車測孔 南京成孔質量檢測儀器比對獲第一名

南京成孔質量檢測儀器比對獲第一名 中交二航局福州市馬尾大橋項目

中交二航局福州市馬尾大橋項目檢測流程

(1)將儀器穩固地架設在孔(槽)上方,超音波換能器應對準樁孔(槽)頂部的中心,檢測過程中不得移動儀器。成槽檢測時用於槽寬檢測的一對探頭應與槽面垂直。檢測前應設定檢測日期、時間、孔號等。

(2)超音波法檢測宜在孔(槽)中泥漿內氣泡基本消散後進行。檢測前,應利用護筒直徑或導牆寬度作為標準距離測得聲時值並計算聲速。當使用具備自動調節功能的儀器時,可直接通過調整儀器參數設定使儀器顯示的孔(槽)尺寸與標準距離一致,調整完畢後再利用標準距離驗證儀器系統,驗證應至少進行2次,驗證完成後應及時固定相關參數設定,在該孔(槽)的檢測過程中不得變動。

(3)將超音波換能器自孔(槽)口下降到底(也可從下至上檢測),下降(或上升)過程中對孔(槽)壁連續發射和接收聲波信號並實時記錄各個深度測點聲時值,通過聲時值計算斷面寬度,也可由記錄儀或電腦直接繪製出孔(槽)壁剖面圖。成孔檢測應同時對孔的兩個十字正交剖面進行檢測,直徑大於4m的樁孔、支盤樁孔、試成孔及靜載荷試樁孔應增加檢測方位。

(4)檢測時應記錄各檢測剖面的走向與實際方位的關係。

(5)現場檢測的孔(槽)圖像應清晰、準確。

(6)當所測孔(槽)質量不符合驗收標準時,應及時通知相關單位進行處理,處理完畢後進行複測。