基本介紹

在工程中,應力和應變是按下式計算的:

應力(工程應力或名義應力)

應力應變曲線

應力應變曲線;

應變(工程應變或名義應變)

應力應變曲線

應力應變曲線;

式中,P為載荷;A為試樣的原始截面積;L為試樣的原始標距長度;L為試樣變形後的長度。

推導過程

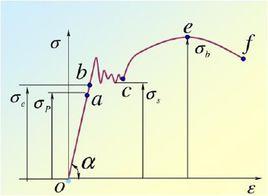

從此曲線上,可以看出低碳鋼的變形過程有如下特點:

當應力低於σe 時,應力與試樣的應變成正比,應力去除,變形消失,即試樣處於彈性變形階段,σe 為材料的彈性極限,它表示材料保持完全彈性變形的最大應力。

當應力超過σe 後,應力與應變之間的直線關係被破壞,並出現屈服平台或屈服齒。如果卸載,試樣的變形只能部分恢復,而保留一部分殘餘變形,即塑性變形,這說明鋼的變形進入彈塑性變形階段。σs稱為材料的屈服強度或屈服點,對於無明顯屈服的金屬材料,規定以產生0.2%殘餘變形的應力值為其屈服極限。

當應力超過σs後,試樣發生明顯而均勻的塑性變形,若使試樣的應變增大,則必須增加應力值,這種隨著塑性變形的增大,塑性變形抗力不斷增加的現象稱為加工硬化或形變強化。當應力達到σb時試樣的均勻變形階段即告終止,此最大應力σb稱為材料的強度極限或抗拉強度,它表示材料對最大均勻塑性變形的抗力。

在σb值之後,試樣開始發生不均勻塑性變形並形成縮頸,應力下降,最後應力達到σf時試樣斷裂。σf為材料的條件斷裂強度,它表示材料對塑性的極限抗力。

上述應力-應變曲線中的應力和應變是以試樣的初始尺寸進行計算的,事實上,在拉伸過程中試樣的尺寸是在不斷變化的,此時的真實應力S應該是瞬時載荷(P)除以試樣的瞬時截面積(A),即:S=P/A;同樣,真實應變e應該是瞬時伸長量除以瞬時長度de=dL/L。下圖是真應力-真應變曲線,它不像應力-應變曲線那樣在載荷達到最大值後轉而下降,而是繼續上升直至斷裂,這說明金屬在塑性變形過程中不斷地發生加工硬化,從而外加應力必須不斷增高,才能使變形繼續進行,即使在出現縮頸之後,縮頸處的真實應力仍在升高,這就排除了應力-應變曲線中應力下降的假象。

相關研究

脆性是岩石的一種重要性質,岩石的許多力學行為都與其脆性有關。總結現有的基於強度、應力–應變曲線、加卸載試驗、硬度、礦物成分等脆性指標,並詳細分析這些指標在評價岩石脆性時的局限性。為合理、準確評價岩石的脆性程度,提出一種建立在應力–應變曲線峰後應力降的相對大小和絕對速率基礎上、能夠考慮岩石塑性屈服特性和應力狀態影響的新的脆性指標,並開展單軸和三軸壓縮實驗對新指標進行檢驗 。

試驗結果表明:水泥砂漿和大理岩脆性程度均隨圍壓增大而減小,相同應力狀態下大理岩脆性程度均大於水泥砂漿,這與二者實際脆性程度相符;單軸試驗條件下灰岩、大理岩、花崗岩和紅砂岩的脆性程度依次減小,破壞時的軸向應變逐漸增大,這與"應變越低脆性程度越大"吻合。試驗結果可很好地驗證該脆性指標的可靠性,研究成果對豐富和改進現有的岩石脆性特徵評價方法具有重要意義 。

採用Gleeble-1500D熱模擬試驗機對TB8鈦合金進行了常溫壓縮變形試驗,溫度為恆溫25℃,應變速率範圍為0.01~10 s-1。研究了TB8合金常溫下流變應力行為,對合金的常溫變形機制進行初步的探討。實驗結果表明:TB8材料具有明顯的應變速率敏感性,並得到固溶態TB8材料的數學模型。模型計算結果和實驗結果顯示,該模型可以較好地預測固溶態TB8材料在冷變形時的塑性流動應力。