起源

SMED的全稱是“六十秒即時換模”(Single Minute Exchange of Die),是一種快速和有效的切換方法。

SMED在50年代初期起源於日本,由Shigeo Shingo在豐田企業發展起來,Single的意思是小於10分鐘(Minutes) ,最初使用在汽車製作廠,以達到快速的模具切換(Exchange of Dies) ,它幫助豐田企業產品切換時間由4小時縮短為3分鐘。

定義

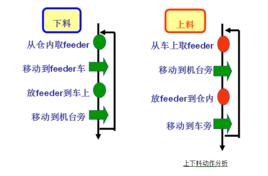

換線的定義就是:前一機種和後一機種的轉換。而換線時間就是指前一機種最後一個(台)產品流出到後一機種首件流出之間的時間間隔。而換線時間包括兩部分時間即外部時間和內部時間。內部時間是指停機過程中作業仍應該繼續(如取放工具),而外部時間是指機器仍在運轉過程中或是剛剛重啟動之後可以進行的作業(如第一次檢測)。

換線慢

從上述可知,根本原因在於:

1、換線的外部時間與內部時間劃分不清;

2、內部換線時間過長。而解決換線慢、換線時間過長的方法就是:1、劃分清楚內外部時間並減少內部時間;2、將內部作業轉移到外部並儘可能地縮短外部時間。這就要求我們在換線前要做好換線前的準備工作。

如何才能解決換線慢,提升換線速度呢?而今在工業工程界最流行的換線方法就是“SMED”法,即“六十秒即時換線法”( Single Minute Exchange of Dies)。

方法優勢

1、縮小批量大小;

2、減少加工中的存貨;

3、縮短備貨時間;

4、提高生產靈活性;

5、提高品質;

6、減少浪費提高產能;

7、提高機器設備的稼動率。這些都是顯而易見的,也是我們所在尋求的目標。

方法步驟

應該如何導入SMED法?

我們可以分5個步驟導入SMED,運用系統的方法縮短換線時間。

第一步:觀察當前的流程,

第二步:區分內部和外部的要素,

第三步:將內部作業轉移到外部,

第四步: 減少內部工作,

第五步: 減少外部作業。

導入過程中要做哪些工作,要注意哪些呢?

第一步:成立快速換線推行小組,制定推行計畫和日程。小組成員由生技課長、裝配課長、裝配組長,裝配技術員、供料員、修理、IE、PE、IPQC等組成,小組組長可由IE擔當。換線小組每天舉行換線會議,檢討換線狀況,會議由小組組長主導,小組成員共同討論換線中發生的問題並提出改善對策;.

第二步:選擇線別,量測並記錄換線時間。記錄下所有的動作,以發現任何問題或是任何機會,必要的地方通過錄像記錄活動;

第三步:資料分析,改善對策擬訂。分析第二步收集到的當前數據,確定在停機前後有哪些事情可以做,將內外部時間分開來,對內部的活動進行嚴格的檢查分析、考察第二步發現的機會、集思廣益地討論新的辦法和創意、工具標準化、確保人與物在正確的時間配置到正確的位置,並製作“工具更換流程記錄” “供料流程記錄”等以供小組成員使用;

第四步:對策執行,量測並記錄對策執行後的換線時間。制定換線流程及推行細則等相關的檔案資料,將改善對策試運行到換線中,對比第二步並記錄對策執行後的換線時間及相關的問題點等事項;

第五步:效果追蹤、驗證,對策檢討,標準化制定。對改善後的換線方法進行數據化的分析、檢討,驗證、確認改善效果,直到達到標準換線的時間;

第六步:標準化實施,所有生產線水平化展開。圍繞新的方法提供培訓,將最後的標準化換線實施於觀測線,並以點帶面地展開於其它線,同時完善相關資料;

第七步:標準化維持,持續改善。對流程實行監控,不間斷地匯報換線部分的業績表現。