塑件分析

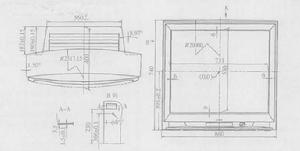

彩電前殼示意圖

彩電前殼示意圖模具分析

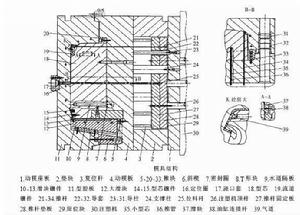

模具結構圖

模具結構圖設計步驟

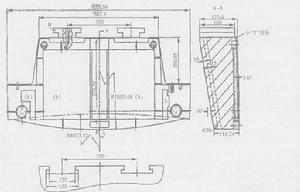

滑塊設計 大滑塊圖

大滑塊圖 剪下澆口圖

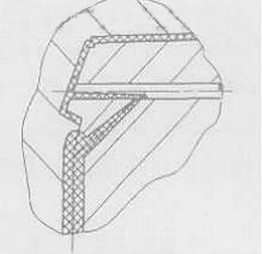

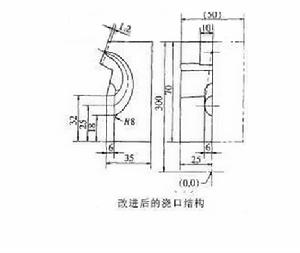

剪下澆口圖而改用如改進後的澆口結構圖所示的澆口,情況卻大有改觀,這種澆口將點澆口與剪下澆口的優點結合起來,不僅易於塑膠的流動和填充,塑件表面質量也大有改善,且澆道短,壓力損失小,開模時澆道全部被拉斷,自動化程度高。該澆口採用哈呋形式的鑲件,由帶錐度的紫銅棒彎曲成型並作為電極進行加工,拋光也很方便。目前已加工成系列標準件,據需要領取。頂出系統

改進後的澆口結構圖

改進後的澆口結構圖由於採用氣體輔助注射成型,塑件內部設計許多加強筋,在相應的筋處設有許多頂桿,加上眾多推管一起頂出,所以頂出塑件並不難。在長期的套用中,模具很穩定,所以形成了規範化的設計。冷卻系統

為保證模具的正常工作,型腔、型芯、大滑塊均設計有冷卻系統。因採用氣體輔助成型,所以模溫稍高,以利氣體推動熔融塑膠流動成型。