在工業生產中的地位

廢氣鍋爐較早是用來產生一些低壓蒸氣,回收的熱量有限,只是作為生產的一般輔助性設備。隨著生產技術的發展,廢氣鍋爐的參數逐漸提高,廢氣鍋爐由生產低壓蒸氣的工藝鍋爐轉變為生產高壓蒸汽的動力鍋爐。廢氣鍋爐在整個裝置中已逐漸成為動力源,其運行狀況直接關係到裝置中的整個生產過程。因此,在這種情況下,廢氣鍋爐往往成為整個裝置不可分割的關鍵性設備之一。生產過程對於廢氣鍋爐的依賴性也日益增大,人們對廢氣鍋爐的重視程度也相應地增加。

結構

廢氣鍋爐

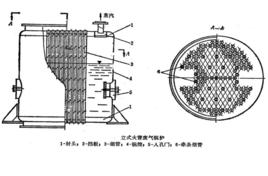

廢氣鍋爐我國海船上使用較普遍的立式火管廢氣鍋爐,結構非常簡單。鍋筒4是一個直立圓筒,兩端的封頭1兼作管板,中間連線著幾百根煙管3,煙管直徑一般為51×4mm。為了加強管板和減少煙管承受的拉力,裝有少量牽條煙管6,其壁厚比普通煙管厚1mm。

鍋爐下端裝有進口煙箱(下煙箱),上端裝有出口煙箱(上煙箱)。柴油機排氣自下煙箱流經煙管時,一部分熱量傳給鍋水並產生蒸汽,然後從上煙箱排出。為了增加煙氣的擾動,提高傳熱效果,廢氣鍋爐的煙管通常採用麻花管。

分類

在廢氣鍋爐中進行的是熱量傳遞的過程,因此,廢氣鍋爐的基本結構也是一個具有一定傳熱表面的換熱設備。但是由於化工生產中,各種工藝條件和要求差別很大,因此化工用的廢氣鍋爐結構形式也是多種多樣的。

1) 按照爐管是水平還是垂直放置,廢氣鍋爐可以分為臥式和立式兩類。

2) 按照操作壓力的大小,廢氣鍋爐可以分為低壓(蒸汽壓力在1.3aMP以下),中壓(蒸汽壓力在1.4-3.9aMP範圍內)高壓(蒸汽動力在4.0-10aMP範圍內)三種。

3) 按照鍋爐的結構形式不同,廢氣鍋爐可以分為:列管式,U型管式,刺刀管式,螺旋盤管式,以及雙套管式等。

4) 按照其生產工藝或使用場合不同,廢氣鍋爐可以分為:重油氣化廢氣鍋爐,乙烯生產裂解氣急冷廢氣鍋爐,合成氨前置式,中置式或後置式廢氣鍋爐等。

基本要求

1)合理的實現所規定的工藝條件傳熱量 ,流體的熱力學參數與物理化學性質是工藝過程所規定的條件。應根據這些條件進行熱力學和流體力學的計算,經過反覆比較,使所設計的換熱設備具有儘可能小的傳熱面積,在單位時間內傳遞儘可能多的熱量 。為此,具體的做法可以是:增大傳熱係數,增大平均溫度差,妥善布置傳熱面。

2)安全可靠(最基本的要求) 廢氣鍋爐也是壓力容器,在進行強度,剛度,溫差應力以及疲勞壽命計算時,應遵守我國《鋼製石油化工壓力容器設計規定》與《鋼製管殼式換熱器設備規定》等有關規定與標準。這對保證設備的安全可靠起著很大的作用。所以,廢氣鍋爐應具備足夠的強度,剛度,穩定性,耐腐蝕性,密封性。

3)有利於安裝,操作與維修直立設備的安裝費往往低於水平的或傾斜的設備。設備與部件應便於運輸與裝拆,在廠房中移動時不會受樓梯。梁,柱等的妨礙。根據需要可添置氣,液排放口,檢查孔與敷設保溫層。

4)經濟合理設備在進行結構設計時,在安全合理的前提下,應注意節約鋼材,尤其是貴重的不鏽鋼等材料,以降低設備的材料成本。另外,在製造時,應最佳化加工工藝,採用簡便,省時的加工方法,以降低設備的製造成本。只有這樣,才能降低設備的總成本,取得經濟效益。

設計內容

廢氣鍋爐作為廢氣回收利用的一種裝置,一般均要求承受較高溫度下運行的苛刻條件。由於設備需要長期在高溫下運行,所以對其結構的要求和製造材料的選用都是設計者重點考慮的。

1、設計計算內容

工藝尺寸的設計與計算,零件結構的設計與計算。為達到剛度和強度,要求設計殼體厚度時的彈性失效準則,考慮到容器巨觀強度和緻密性,必須採用耐壓試驗,設計中 ,局部應力引起的失效是不允許的,故必須採用開孔補強設計。

2、具體設計計算步驟

在化工企業中列管式換熱器的類型很多,如板式,套管式,蝸殼式,列管式。其中,列管式換熱器雖在熱效率,緊湊性,金屬消耗量等方面均不如板式換熱器,但它卻具有結構堅固,可靠性高,適應性強,材料範圍廣等特點,因此成為石油化工生產中,尤其是高溫高壓和大型換熱器的主要結構形式。

列管式換熱器主要有固定管板式換熱器,浮頭式換熱器,填料式換熱器和U形管式換熱器,而其中固定管板式換熱器由於結構簡單,造價低,因此套用最普遍。

對於本設計,由於殼程與管程壓力差比較低,可以克服應力所帶來的問題。又本設計殼程所流經的流體為CH、N混合氣體,潔淨不易結垢,從而避免了固定管板式換熱器殼程難清洗和檢修困難的問題。

列管式換熱器機械設計包括:

1)殼體直徑的決定和殼體壁厚的計算

2)換熱器封頭選擇

3)壓力容器法蘭選擇

4)管板尺寸確定

5)管板拉脫力的計算

6)折流板的選擇與計算

7)溫差應力的計算

8)接管,接管法蘭選擇及開孔補強等

9)繪製主要零部件圖和裝配圖 。

運行及維護

1、維護

廢氣鍋爐的運行及維護,主要是指對液位,氣壓,氣水質量,開車開爐,停車停爐,工藝氣體進出口溫度,流量等監視,調節和控制。它直接關係到整個工藝生產的穩定,蒸汽使用對象的正常運轉及人身,設備的安全。正常的運行及維護,對廢氣鍋爐設備的使用壽命和文明生產,都具有十分重要的意義。

廢氣鍋爐與一般工業鍋爐在結構形式上具有共同之點,也有不同之點,因此,運行及維護工作也有區別。兩者的主要區別有下列幾個方面。

1) 廢氣鍋爐受整個工藝生產負荷變化的影響

由於廢氣鍋爐是利用工藝生產氣體的餘熱產生蒸汽的,因此,生產負荷的變化,工藝氣體各參數的變化,都直接影響到廢氣鍋爐水蒸氣側的水循環,氣溫,氣壓和蒸汽產量。由於沒有獨立的熱源和燃燒設備,不能利用調節燃燒值的大少進行控制,因此廢氣鍋爐的操作運行必須和工藝生產的控制調節聯繫在一起,要求相互密切配合。運行管理維護人員不僅要學會廢氣鍋爐的技術,而且還應熟悉工藝生產的基本知識。

2)儀表檢測裝置準確可靠

有的廢氣鍋爐爐膛為封閉式,承受高溫高壓,無法直接觀察內部工藝氣體在爐內的變化,只有通過儀表檢測裝置直接指示或間接推算出數值,因而要求儀表有較高的準確性和靈敏度。

3)工藝氣體經過鍋爐前後的溫度

因前後生產的要求比較嚴格,特別是出爐的溫度,與規定值誤差不能太大。當工藝生產發生變化時,出口溫度的控制更加困難,一般應設定調節出口溫度的副線或採用其他手段。

4)操作謹慎

由於工藝生產負荷的調節和波動比較頻繁,特別是生產的開停車,迫使廢氣鍋爐也相應地改變和停爐。生產負荷的波動使蒸汽-水側的參數包括氣壓,氣溫和蒸汽產量都應不斷調節,因此在操作運行上更應仔細謹慎。

5) 控制工藝氣體的流速

有的工藝氣體帶有灰塵,微粒和結焦物質,當氣體通過廢氣鍋爐流動速度較低時,有可能將這些物質存積在爐內,輕者將傳熱表面敷設一層結垢物,嚴重時可能將氣道堵塞,導致氣流阻力增加,直接無法維持生產。因此在運行時,應控制工藝氣體的流動速度,特別在工藝氣體負荷降低到設計允許負荷以下時,更要進行綜合調節,平衡操作。由於沉積物質的存在,使爐內清理工作複雜化。

2、準備工作

要保證廢氣鍋爐的正常運行,必須做好運行前的準備告你工作。其中包括整個廢氣鍋爐系統的技術資料準備,主體設備和輔助設備的檢查驗收及爐內清理,煮爐等工作。

從事廢氣鍋爐運行管理的工作人員,首先應對廢氣鍋爐系統的技術性能,圖紙資料,操作規程和方法,安裝製造的各種驗收資料,廢氣鍋爐在整個工藝生產中的作用及地位,爐前爐後生產設備的工況,在開車停車操作過程中的調節手段等都應摸清楚,並對各種特殊情況下發生的事故能熟悉的處理。

新安裝或剛檢修完畢的廢氣鍋爐及其附屬檔案,運行前不許仔細檢查,如爐體外部保溫層油漆防腐塗層是否完整,設備支座,特別是彈簧支座和吊架的固定是否牢固,爐內的施工要全部完整,內部換熱管,上下集箱是否是否全部安裝好,上升管下降管支撐都應齊全,所有安裝尺寸都應符合設計圖紙要求。汽包殼體及內件的安裝是否完好:氣泡附屬檔案,安全閥,液面計,報警器,低水位器等經過檢驗或檢驗都以合格,並且具有實驗記錄。所有傳動設備如供水機械,加藥設備等都經過單體試車,完整好用。所有管道閥門都應靈活,儀表檢測裝置完好,調試準確,操作方便。所有設備的基礎應2堅實牢靠,開車開爐的需用物質,工器具,原材料都應準備完全。

開爐前,廢氣鍋爐承受壓力的部件,應進行水壓試驗或氣壓試驗。蒸汽水側全部採用水壓實驗,試壓方法和部棸按設計圖紙。當試壓達到要求數值時,應切斷進出口閥門,停止供水,保留5分鐘。此時壓力下降值:中壓廢氣鍋爐不超過1~2×10 Pa,檢查承壓部件及密封處無泄漏及無殘餘變形現象。水壓試驗時除按照有關規定方法外,應有專人監視和控制壓力。如不能使用水壓實驗,側可採用氣壓試驗。

對新安裝,移裝,改裝的廢氣鍋爐或受壓元件經過重大修理或運行後停止一年以上的廢氣鍋爐,皆需要進行一次超水壓試驗。其水壓試驗數值見下表。

廢氣廢氣

| 名稱 | 鍋爐工作壓P,(MPa) | 試驗壓力Pa |

| 鍋爐 | 小於6 | 1.5P但不小於2 |

| 殘熱鍋爐 | 6至12 | P+3 |

| 鍋爐 | 大於12 | 1.25P |

3、開車運行

廢氣鍋爐的內外部檢查及試壓,煮爐等準備工作完畢後,即可接受工藝氣體。剛開始,工藝氣體應少量進入爐內,使爐壁加熱管慢慢升溫,使個部分受熱均勻。同時水系統也慢慢升溫,此時氣泡放空閥應打開,與蒸汽總管的連線閥應關閉。氣泡液面保持正常水位,當水溫升到100℃以上,即可產生蒸汽,此時即可將放空閥關閉,氣泡開始升壓當壓力提升到0.5~1×10 時,應沖洗玻璃液位計,防止連水管和連氣管堵塞,產生假液面。當壓力升到1~1.5×10 時,應沖洗壓力表的存水彎管,檢查壓力表的可靠性,氣泡,爐內繼續升溫,經常調節工藝氣體的流量及溫度,使爐內水側緩慢升溫升壓。當氣壓升到2×10 時,應檢查廢氣鍋爐各部分是否泄露,並再次擰緊液面計及人孔等的螺栓。當壓力升到3.5~4.0×10 Pa時,需要進行氣泡內的短期排污。爐內繼續升壓到工作壓力的50%時,應對廢氣鍋爐系統的泄露處再次擰緊螺栓和檢查,如發現不正常現象,應立即停止試壓,待消除故障後再進行。試壓後將安全閥封好。

一切檢查和試壓調整合格後,就可將蒸汽送入需要的蒸汽管網,即叫並汽。在並汽前應對蒸汽管路,閥門,法蘭均勻加熱,將管記憶體積的冷凝水沖放乾淨,防止水擊。這種暖管及排水工作應在氣泡升壓到三分之二工作壓力時進行。並汽時應特別注意氣泡液位,再次沖洗玻璃液位計,檢查水位是否正常。並汽時氣泡壓力低於蒸汽總管壓力0.5~1×10 Pa,先緩慢地開啟主汽閥,直到蒸汽和外界管線連通而聽不到管內流動聲時,才可以加快開啟閥門的速度,並氣時還應注意氣包壓力,液位和管內水擊等現象。並氣後,對水位嚴格控制,根據產氣量和連續排污量適當給水,以便使液位保持穩定。從開車升溫,升壓至氣包並氣一般為23h。廢氣鍋爐剛投入運行時,工藝氣體流量小,負荷較低,一般不導入生產系統而放空,此時進爐出爐的工藝氣體溫度要求不嚴,而以水側氣溫,氣壓的提升速度來調節。有些廢氣鍋爐沒有進出口旁路,並氣後即可逐步將工藝氣體全部導入爐內。有的廢氣鍋爐在剛開車開爐時,水循環的建立比較困難,因而要特別注意工藝氣體的調節和控制。如果工藝氣體中含有微粒或含有焦物,則既要保證氣體流速,又要放慢氣包升壓升溫速度,兩者要綜合平衡操作。

並氣後,廢氣鍋爐開始正常運行。對爐內的氣包液位,壓力,氣溫,氣壓,氣量,氣水質量,工藝氣體進出口溫度,流量等進行操作和調節,並應嚴格控制。

氣包的液位,是保證廢氣鍋爐正常運行的重要標誌。運行時玻璃液位計中的水位有略微波動,負荷低時水位略高,負荷高時水位稍低,在任何情況下爐內水位不能超過最低和最高水位線。正常水位的波動一般不能超過最低和最高水位線的mm。玻璃液位計每班必須沖洗一次。如果玻璃液位計內看不清水線,應立即檢查摸清實際水位的高低,在沒有確切知道氣包內的水位之前,應停止向鍋內供水。