系統概念

生產工藝管理系統是一個易於使用的管理軟體,具有很強的靈活性,能滿足石油、石化行業各生產企業的要求。生產工藝管理系統主要用於裝置開停工、生產裝置達標、生產工藝、臨時工藝卡、臨時標準等的 信息採集、處理、傳輸、存儲以及為 決策支持層提供生產工藝方面的數據依據,真正實現了企業數據的共享。

系統功能

1. 生產技術檔案管理

完成裝置生產過程中的消耗及達標等管理情況的工作。該部分主要包括下列功能:材料、能源消耗;水、汽等消耗;裝置達標情況;技術分;技術總結。

2. 工藝數據管理

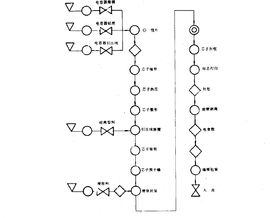

完成管理裝置操作情況的工作。該部分主要包括下列功能:工藝條件和 生產流程。

3. 裝置開停工方案管理

完成裝置開工、停工方案等的管理工作。該部分主要包括下列功能:開工、停工方案申請;開工、停工方案審批;裝置開工、停工方案歷史記載。

4. 臨時工藝、臨時標準管理

完成臨時工藝、臨時標準等的管理工作。該部分主要包括下列功能:臨時工藝卡片編制;臨時標準申請;臨時標準審批。

5. 統計報表管理

完成生產工藝統計、報表等的管理工作。該部分主要包括下列功能:技術月報;裝置運算元據月報;裝置運算元據季報;裝置運算元據年報;裝置達標數據表;能源月報。

6. 綜合查詢管理

完成生產工藝管理部門對其他相關部門的數據查詢工作。該部分包括下列功能:調度早報、 生產調度;計畫 統計報表;質檢上報報表;質量日報、餾出口質量早報、餾出口合格率;質量化驗數據;裝置泄露率、設備完好率、儀表三率;裝置排污合格率、污水含油;主要財務指標情況表。

7. B/S查詢

根據用戶輸入的查詢條件查詢生產工藝管理情況數據。包括生產技術檔案、生產工藝數據、裝置開停工方案、臨時工藝、臨時標準、報表等數據。

8. 系統信息管理

處理支持生產工藝管理系統的各種編碼數據及相關基礎數據。

如何加強

1.正確的工藝設計是確保產品質量,提高經濟效益的關鍵,

工藝是產品生產的主要依據,科學合理的工藝是生產優質產品的決定因素,是客觀規律的反映,也是工人在生產中正確進行加工操作的依據。合理的工藝,必須經過反覆試驗和正確設計來確定。從抽樣檢,到貫徹措施等一系列工藝設計程式都必須經過細緻的調查,反覆試驗和積極探索來達到設計正確,起到指導生產的作用,促進產質量,效益的提高。實踐證明,工藝設計是繅絲生產中的先決條件,是繅絲生產技術的綜合反映,正確的設計,是確保 產品質量,提高效益的前提.

2.開展工藝研究,積極探索新工藝,是攻克技術難關,提高產品質量,加強技術改進的必要途徑

工藝研究是工藝管理中一項重要工作,它在工藝試樣設計的基礎上,針對生產關鍵和質量薄弱環節,組織技術人員,探索工藝規律,改進工藝條件,進行技術攻關, 對提高產品質量,加快技術改進有著十分重要的意義。

3.加強工藝檢查,促進技術水平的不斷提高

工藝檢查是工藝管理方面的必要補充,是衡量設計水平高低和車間執行情況,考核試樣和實繅差距的手段。通過工藝檢查,發現問題,採取措施,及時解決,促進技術管理水平的提高。工藝檢查必須按照莊口工藝要求,每天對生產工藝進行測查,貫徹自查和抽查相結合的原則,嚴格工藝規律,對於不執行工藝和執行工藝差的車間和工人,除思想上進行教育,技術上進行幫助外,還必須採用必要的經濟手段進行懲罰,提高試實繅符合率和工藝符合率,穩定生產,提高 產品質量,促進技術水平的不斷提高。

總之,只有加強工藝管理,抓好工藝設計,開展工藝研究,積極探索新工藝,加強工藝檢查,才能促進生產技術進步,加快技術改進,提高技術和管理水平,才能使企業的生產穩定,促進產品質量,經濟效益的提高。 工藝管理 部門的權責