天然氣深冷分離

正文

利用天然氣所含各組分沸點的差別,在約-100°C以下的低溫分離回收其中某些組分的過程。工業上通常將-100°C以下的低溫冷凍,稱為深度冷凍,簡稱深冷。在天然氣化工中,深冷分離法用於分離回收濕性天然氣中C2以上烴,即天然氣凝析液(NGL);生產液化天然氣以方便天然氣的貯存和運輸;用於富氮天然氣的脫氮以提高熱值;以及從富氦天然氣中分離回收氦。天然氣凝析液的分離 早期主要採用吸附法、常溫油吸收法和低溫油吸收法,現在廣泛使用深冷法,採用以下兩種工藝流程。

冷凝法 用高壓天然氣的節流致冷效應,使C2以上烴冷凝分離。由於單純的節流效應是一個等焓過程,冷凝效率低,往往須同時用外加的輔助冷凍循環來提高製冷效果。如丙烷製冷循環冷卻至-37°C,此時約有50%的重烴被冷凝;未凝氣體進一步用乙烯製冷循環,冷卻至-93°C,全部丁烷、約99%丙烷和約87%乙烷從原料天然氣中冷凝析出。冷凝液再分別在脫乙烷塔、脫丙烷塔和脫丁烷塔中精餾,得到乙烷、丙烷、丁烷餾分和凝析油。

膨脹機法 利用天然氣在透平膨脹機中降壓膨脹作外功,而使溫度急劇下降,達到低溫。在其工藝流程(圖1)

中,天然氣在5.1MPa壓力下經過一系列換熱,冷卻至-54°C,此時約有54%的C2以上烷烴冷凝。未凝氣體進入透平膨脹機膨脹至1.67MPa,溫度下降至-93°C,使餘下的C2以上烷烴此時液化。然後再經逐級精餾可得到乙烷、丙烷、丁烷餾分。該工藝過程是等熵過程,不但能提高烴的回收率,而且能作外功,可用來帶動壓縮機輸送氣體。因此,能合理回收利用天然氣本身的機械能,具有先進的經濟性,在美國得到廣泛套用。

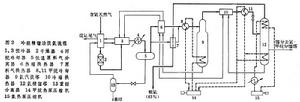

中,天然氣在5.1MPa壓力下經過一系列換熱,冷卻至-54°C,此時約有54%的C2以上烷烴冷凝。未凝氣體進入透平膨脹機膨脹至1.67MPa,溫度下降至-93°C,使餘下的C2以上烷烴此時液化。然後再經逐級精餾可得到乙烷、丙烷、丁烷餾分。該工藝過程是等熵過程,不但能提高烴的回收率,而且能作外功,可用來帶動壓縮機輸送氣體。因此,能合理回收利用天然氣本身的機械能,具有先進的經濟性,在美國得到廣泛套用。 天然氣中提氦 目前世界各國從天然氣提取氦氣,廣泛採用部分冷凝法(圖2),使天然氣中除氦和氫外其餘組分全部冷凝脫除而獲得粗氦。生產過程包括天然氣預淨化(脫除水分、二氧化碳和硫化氫)、粗氦製取及氦精製。有時還與天然氣的液化或氮的液化過程相結合。

天然氣深冷分離

天然氣深冷分離當天然氣的壓力為2.1MPa,冷凝溫度為-153°C時,氣相中氦濃度被濃縮到60%左右,此時溶解於液相中的氦量約為總氦量的14%,因此氦的提取率最高不超過86%。為了提高收率,60年代以後對冷凝法作了許多改進,如採用帶有汽提和精餾的部分冷凝、部分冷凝與液體逐級膨脹相結合、複式精餾塔等新工藝,以最大限度地回收溶解的氦。(見彩圖)

天然氣深冷分離

天然氣深冷分離天然氣經預處理用分子篩乾燥脫水至露點(-73°C),再經各級冷凍製冷循環逐步冷卻至-147°C,此時天然氣中乙烷、丙烷、丁烷等大部分都已冷凝分離,只有甲烷在此溫度下仍為氣體,隨後把 -147°C 的天然氣壓力從4.12MPa快速降至常壓,溫度進一步下降,使甲烷液化。

60年代後期出現了混合製冷劑循環工藝,用天然氣中分離出來的乙烷、丙烷、丁烷和氮的混合物作為製冷劑,以提高製冷循環的效率。