適用範圍

1、經常作為中碳結構鋼調質處理的第一工序(淬火)使用。

2、當高碳鋼工件要求高硬度時,經常採用單介質淬火。

3、經常用於低碳鋼滲碳或碳氮共滲後的淬火。

4、低碳鋼較高溫度加熱後,直接快速冷卻淬火,可收得較好的強韌化效果。

操作守則

工件的單一介質淬火工藝操作,對所用介質有一定的要求:

1、自來水和潔淨的雨水作淬火介質時,其溫度不得超過40℃,且水中不得混有泥土等懸濁物或肥皂水等乳濁物,以及不斷上升的氣泡。

2、用質量分數為5%~10%NaCI或5%~10%NaHO及3%~5%NaCO的水溶液作淬火介質時,經徹底溶解後才能提高冷卻速度和消除淬火軟點。水和水溶液使用一定時間後,應根據冷卻能力的減退情況適當更換,或過濾去污,或按配方比例補加新介質。

3、用全損耗系統用油作淬火介質時,油溫一般控制在30~80℃。溫度過低或過高,都會使冷卻速度減慢。油溫最高不得超過80~100℃。

4、淬火油長期使用會老化。老化的火油粘度大,閃點低,不僅容易著火,而且冷卻能力降低,同時淬火後不易清洗。因此,使用一定時間後應過濾、更新,或補加新油。

5、採用油作淬火介質時,油槽應有良好的排煙裝置和妥善的防火設施,並應定期檢查其效能和可靠程度。

6、氣體(包括空氣、惰性氣體和保護氣體等)作淬火介質,適用於為了減少某些高合金鋼工件的溶火變形而採取的冷卻方法。

7、在氯化鹽浴中加熱的工件,不宜直接用空氣冷卻,以免熔鹽與空氣中的氧發生反應而腐蝕工件表面。必要時,可以將工件表面附鹽“水爆”除掉後立即取出空冷。

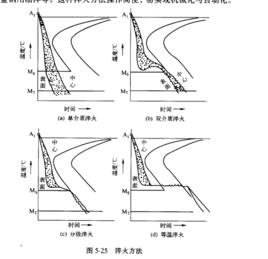

相關概念——雙介質淬火

雙介質淬火是將工件常規淬火加熱後,首先淬入一種冷卻能力較強的介質中,以便迅速通過其用鋼的過冷奧氏體最不穩定區(450~550℃)以下200~300℃左右,隨即轉入另一種冷卻能力較弱的介質中繼續緩冷的淬火工藝。

適用範圍

1、淬透性較差的或淬火時易產生裂紋和變形的中、高碳素鋼工件,採用水-油冷卻。

2、形狀較簡單且截面尺寸較大的高碳碳素鋼和中碳低合金鋼工件,採用水-油冷卻,可增加淬硬層深度。

3、對於中、高碳碳素鋼和各種合金鋼製作的細長件,為便於趁熱校直,可分別採用水-油、油-空氣或低溫硝鹽浴-空氣冷卻。

技術要求

1、雙介質淬火後的硬度應滿足產品圖樣中的技術要求。

2、雙介質淬火的硬化層深度不得小於普通淬火硬化層深度。

3、其他技術要求與普通淬火相同。

操作守則

單介質淬火

單介質淬火1、採用水-油雙介質淬火時,碳素鋼和低合金鋼工件分別按每3~5mm和5~7mm有效截面厚度(有效截面厚度大和合金元素多時取上限,反之亦然)為1s,來計算在水中的冷卻時間為宜。

2、中、高合金鋼工件採用油空氣-冷卻時,在油中的冷卻時間,以工件表面浮油剛剛到能燃燒的閃點溫度為宜。需要高硬度的低合金工具鋼工件在油中的冷卻時間,根據有效截面厚度和合金元素含量多少,按每2~5m有效截面厚度為1s計算(視油的冷卻能力而定)。出油後可以及時趁熱校正變形。