簡介

立焊時,電弧自下向上進行的焊接叫向上立焊。工件厚度大於6mm時應採用向上立焊。這時熔深較大、熔透可靠。但是由於熔池較大,使鐵液流失傾向增加。為了能形成焊縫,不得使用過大參數。通常採用的焊接參數為焊接電流120~150A、電弧電壓18~20V的短路過渡形式。這時形成的熔池較小,熔池始終跟隨電弧移動,前面的熔池金屬也同時凝固,保證了熔池不致流淌。

向上立焊操作要求

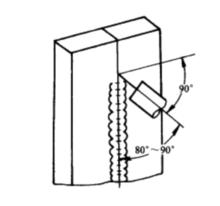

向上立焊時焊槍位置十分重要,如下圖所示。焊槍大致上應垂直於工件。

向上立焊焊槍角度

向上立焊焊槍角度直線式焊接時,焊道易呈凸狀,焊道外觀成形不良且易咬邊。

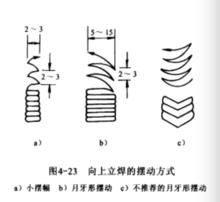

多層焊時後面的填充焊道易產生焊不透,所以一般不採用,因而向上立焊通常都進行擺動,擺動方式是如下圖(a)所示的小幅擺動。由於這時熱量集中,焊道易凸起,所以在均勻擺動的情況下,應快速向上移動。如果要求較大的焊腳時,應該採用下圖(b)所示的月牙擺動方式,在焊道中心部位快速移動,而在兩側少許停留,以便防止咬邊。但這時應當注意不得使用向下彎曲的月牙擺動,如下圖(c)所示。因為這種擺動易引起鐵液流淌和產生咬邊。向上立焊進行單道焊時,容易得到平坦而光滑的焊道,最大焊腳可達12mm。要求更大的焊腳時應採用多層焊。

向上立焊擺動

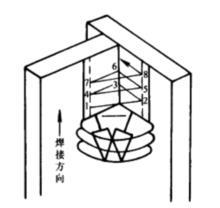

向上立焊擺動多層焊時第一層採用小幅擺動,而第二層應採用如上圖(b)所示的月牙擺動方式。如果要求很大焊腳時,第一層也可以採用三角形擺動,如下圖所示。這時三點都要停留0.5~1s,要均勻地向上移動。以後各層可以採用月牙擺動所示,典型焊接參數根據板厚來決定。對於厚板電流為150~200A,電壓為22~25V。對於中板電流為100~150A,電壓為18~22V。通常使用直徑1.2mm的焊絲,而直徑1.6mm的焊絲基本上不採用。

向上立角焊縫擺動方式

向上立角焊縫擺動方式向上立焊的填充焊、蓋面焊操作

填充焊時焊槍的擺動幅度要比打底焊時大,焊接電流也要適當加大,電弧在坡口兩側稍加停留。保證各焊道之問及焊道與坡口兩側很好地熔合。一般最後一層填充焊道要比工件表面低1.5~2mm。注意小要破壞坡口的棱邊。

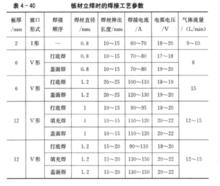

蓋面焊時。擺動幅度要比填充焊時大,應使熔池兩側超過坡口邊緣0.5~1.5mm。板材立焊時的焊接工藝參數見下表。

板材立焊焊接工藝參數

板材立焊焊接工藝參數向上立焊角焊縫時可能導致缺陷及原因

向上立焊角焊縫時常見缺陷為咬邊、焊瘤、山形焊縫和焊縫表面不規則等。產生這些缺陷的主要原因是操作技術不熟練和焊接參數不正確。其常見缺陷及原因下表所示。

向上立角焊縫缺陷及原因

向上立角焊縫缺陷及原因