簡介

制氟用炭陽極(carbon anode for fluorine producing electrolytic cell)是指中溫電解質氟電解槽內的陽極材料。其製造方法是將磨碎的煅燒石油焦和煤瀝青按照一定的比例混合後,經成型、焙燒而成(也有經浸漬和二次焙燒的) 。

電解氟用電極的要求

對電解氟用電極的特性要求是:耐氟和氟化氫腐蝕性能好;電阻率低;電解液對其浸潤性好,超電壓小;機械強度高,能長時間在高電流密度下使用;比重大,局部破裂時碎塊能沉於電解槽槽底,避免極間短路;製造方便,價格低廉。

高純度炭製成的炭陽極是中溫電解制氟的良好的電極材料,其電導率高,在熔融鉀鹽中氟化氫濃度超過38%,化學穩定性高,有較高的機械強度。作為制氟用陽極材料的還有石墨、鎳等。石墨材料在熔融鉀鹽中氟化氫濃度達30%以上時發生溶脹和碎裂,因為石墨材料只宜作高溫電解槽里的陽極材料。鎳的電導率高,電解液中含水分高,也不會產生陽極極化,單鎳的電化學腐蝕速度較快,電流效率不超過65%,故鎳僅作為中溫電解生產時電解液與電解脫水的陽極材料。因此,炭陽極就成為普遍採用的中溫電解制氟唯一的陽極材料。

中溫電解制氟生產中,一定性能的炭陽極在一定電流密度下運行,一般將炭陽極化學性質相當穩定,不易產生陽極極化。但隨著生產時間增加,或隨意提高電流密度,或電解液中含水率超過0.5%,或炭陽極成分不純而含石墨或灰分太多,電解槽運行時易產生陽極極化、炭陽極斷裂等現象,壽命縮短,生產效率下降。炭陽極斷裂原因不僅與炭陽極本身質量有關,還與炭陽極吊架結構有關。當然,電解槽運行中各工藝參數控制也有影響 。

提高炭陽極質量及改進炭陽極組件結構

1886年法國穆瓦桑發現氟,1942年德國首先將氟用於工業生產,隨著工業生產尤其是國防工業的發展,單質氟的需求量劇增。而電解制氟方法之一的高溫電解制氟方法逐漸被中溫電解制氟方法所代替。因此,制氟用炭陽極的需求量逐漸增加。衡量電解槽先進性的指標之一是電流密度。電流密度的高低,表明單位時間內炭陽極析出氟氣量的多少。為了提高制氟生產能力,制氟技術工作者在提高炭陽極質量和改進炭陽極組件結構上做了大量工作。在改善炭陽極性能方面,美國聯合碳化物公司做過許多嘗試,結果只有浸漬銅和氟化鋰的效果較明顯;英國採用高滲透性的炭陽極,可長期運行而不發生極化。也有採用炭陽極表面為高滲透性材料,裡面為密實性材料;也有將炭陽極伸入電解液下面的部分採用高滲透材料,與吊架連線的端部採用低滲透性材料。但這些在製作方面相當困難。美國子啊研究炭陽極組件方面採取以鉻鉬鋼代替銅,加大連線螺栓直徑等措施,大大提高了炭陽極的運行壽命。在提高炭陽極性能方面也做了許多工作,如將炭陽極滲銅、滲鎳、酚醛樹脂固話、嚴格選擇炭陽極原材料、改進炭陽極加工工藝、炭陽極表面處理等,這些工作大大提高了炭陽極的質量 。

炭陽極的規模及質量標準

世界均未見到制氟用炭陽極的規模及質量標準,但這方面的數據見表1。

表1

表1電解槽炭陽極支承結構圖

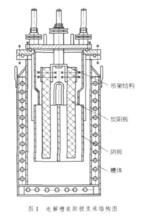

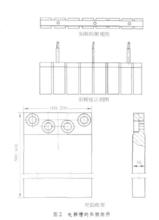

電解槽炭陽極支承結構和電解槽的陽極組件見圖1、2 。

圖1

圖1 圖2

圖2