冶金爐熱平衡和熱效率

正文

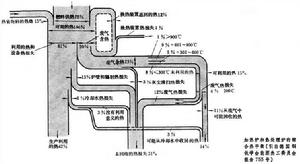

冶金爐的熱平衡指的是向爐內提供的熱量等於被加熱物達到工藝要求時所吸收的熱量加上各種熱損失的總和。熱平衡的理論基礎是熱力學第一定律。分析熱平衡的目的是從熱能流向圖中找出進一步節能的途徑。熱效率則是被加熱物吸收的熱量與向爐內提供熱量的比值。並用比值的大小評價冶金爐熱工作的優劣,希望達到儘可能大的比值。熱損失項目繁多,主要為爐氣和冷卻水帶走的熱,爐牆的積熱和散熱。爐氣帶走的熱最多,而且在熱支出的總量中占的份額差別也很大,一般為20~50%;冷卻水帶走的熱也大,如加熱爐冷卻滑軌的水帶走的熱量可達全部熱損失的15~30%,採用汽化冷卻和絕熱包紮後可降到6%左右;其他如爐牆積熱和散熱,爐門溢氣和輻射,不完全燃燒等熱損失在正常情況下約占熱總收入的10~20%。某些間歇式的熱處理爐爐牆積熱和散熱以及料架吸熱有時高達熱總收入的40%。近年來採取減少熱損失的措施有:回收爐氣帶走的熱,對爐內冷卻件實行絕熱,使爐牆輕型化和加大爐牆的熱阻,採用加熱新工藝,通過這些可使某些加熱爐的熱效率達60%以上。目前正設法利用產品所吸收的熱以進一步降低總的能耗。根據不同類型和不同效率範圍的200座加熱爐和150座熱處理爐的測定數據所做的研究分析,得出綜合熱平衡情況見圖。從圖中可以看出,提高待加工品的熱焓,充分利用廢氣和冷卻水的餘熱,進一步減少爐牆和輻射熱損失以及設法利用產品帶走的熱,將是冶金爐節能的主要途徑。

冶金爐熱平衡和熱效率

冶金爐熱平衡和熱效率