爐體簡介

在電爐內,由於電弧放出的高溫使爐料熔化和進行還原反應而生成合金。爐體內由爐襯構成圓桶形爐膛,三相電極呈正三角形垂直布置在爐膛上部。電極下部是主要反應區,電能通過電弧和電阻轉化為熱能。爐膛直徑、深度、電極與爐膛的相對位置等幾何尺寸對爐內電流分布和溫度分布影響很大。由於反應溫度高達2000℃以上,爐體的容積一般大於反應的空間,使反應區與爐襯之間留存一層爐料,用以保護爐襯。

爐體由爐殼、爐襯和出鐵口等組成。爐殼大部分為圓桶形或倒錐形,用16~25mm厚的鍋爐鋼板焊接製成,並裝設水平加固圈和橫豎加強筋加固。出鐵口流槽用鋼板焊接或鑄鋼製成。

爐體採用炭磚砌築的爐襯,要求在爐殼的焊接接口處必須焊上薄鋼板以密封接縫,以防止爐殼受熱後接縫鬆開,漏入空氣而使炭磚氧化。爐殼的底面是水平的,固定式爐子的爐體浮放在間隔布置的工字鋼樑上,這樣在受熱時,爐殼和工字鋼樑都能自由膨脹而不互相影響。工字鋼樑之間形成爐底的空氣通道,有利於爐底冷卻。

爐體構造

爐殼

爐殼結構布置

爐殼結構布置爐殼是立式退火爐重要設備之一,也是隔絕爐內氣氛與外界氣氛的主要屏障,使帶鋼在相對獨立的環境中實現熱處理功能。爐殼是耐火材料的主要載體,包括爐底的輕質隔熱磚,側牆及頂部的陶瓷纖維,還有實現耐火材料固定的錨固釘及保護板都是爐殼的主要組成部分。爐殼也是全部爐體設備的支撐架,包括爐輥、輻射管、燃氣系統、冷卻系統、保護氣體系統、溫度控制系統、糾偏系統、攝像頭等都是固定安裝在爐殼上。在冷卻段,爐殼與風箱還可設計為一體,實現爐殼風箱一體化,簡化了設備結構,實現了兩種功能。其爐殼結構布置見右圖。

(1)輥室區域爐殼。輥室區域的爐殼位於爐子的頂部和底部,爐殼上安裝的附屬檔案較多,如輥蓋、頂蓋、檢查孔、板溫計孔等設備,對於輥室爐殼的製作和安裝形式,目前有兩種方式:第一種是單片式結構,就是將頂部爐殼以片狀結構製作,並在現場進行拼裝。這種單片式結構有利於批量運輸,但是給現場的安裝留下了很大的工作量;第二種是箱式結構,就是將單片製作的側板、頂板進行預組裝,形成一個箱式整體,內部的錨固釘可預先焊接,並可對部分相關的安裝尺寸進行校核修正,這樣就減少了現場的施工量和校正工作。但是箱體結構成型後體積較大,不利於運輸。

(2)輻射管區域爐殼。輻射管區域爐殼位於爐子傳動側和操作側,立面安裝,殼體上主要有輻射管的安裝法蘭,以及取樣孔、熱電偶孔等輔助裝置。對於側板的製作和安裝,一般採用單片式製作和安裝,非常有利於批量運輸。

(3)頂板和底板。頂板位於爐子頂部,水平安裝,以爐子側板為支撐。殼體上主要有頂蓋安裝法蘭、檢查孔(穿帶孔)、排氣管道、板溫控制儀孔等設備。

底板位於爐子的底部,水平鋪設在爐子的鋼結構上,以加熱段中部作為固定端可向兩端進行自由滑動,爐底板設計有底蓋的安裝法蘭。

(4)爐子頂蓋。爐子頂蓋位於爐子頂部,是異常情況下人員對設備進行處理的進出口,或者是定期對爐內設備進行檢查的進出口。頂蓋設計有較厚的鋼製法蘭,可採用平面高溫矽膠密封或法蘭止口高溫矽膠密封,在與爐內高溫氣體接觸的一側,安裝有具備隔熱性的隔熱陶瓷纖維,並用錨固釘和保護板進行固定。

(5)爐子底蓋。爐子底蓋位於爐子底部,是異常情況下檢修人員對設備進行處理的進出口,或者是檢修人員定期對爐內設備進行檢查和清理的進出口。底蓋由較厚的鋼製結構支撐,採用止口高溫矽膠密封,在與爐內高溫氣體接觸的一側進行安裝。採用具備隔熱性能的隔熱磚砌築,並用錨固釘和保護板進行固定。

(6)爐子輥蓋。爐子輥蓋位於爐子兩側的爐輥區域,用於爐輥的拆裝,輥蓋一般由較厚的鋼板製成,採用平面高溫矽膠密封,與爐內高溫氣體接觸的一側,安裝有具備隔熱性能的隔熱陶瓷纖維,並用錨固釘和保護板進行固定。

耐火材料及保護板

在退火爐爐內,由於帶鋼退火工藝的需要,加熱爐爐內溫度高達900℃以上,而爐外溫度只有20-30℃,與室溫相比溫度差將近900℃,所以通過選擇合適的耐火材料及相應的耐火材料厚度,就能保證爐內溫度的穩定,降低熱能損失,減少溫度對外部設備的影響。目前在立式爐內一般採用兩種類型的耐火材料:一種是含有氧化鋁的陶瓷纖維,另一種是輕質隔熱磚。

爐子底部耐火材料結構

爐子底部耐火材料結構(1)陶瓷纖維。常用的陶瓷纖維密度為96kg/m或128kg/m,其質量較小,在立面施工中基本不受高度的影響,對爐殼及鋼結構的承重影響也較小,可明顯降低爐子的總體重量。其絕熱性能也好,可減少爐內溫度對外的熱能損失。另外,低熱容量也可以提高爐內溫度控制回響的及時性。較好的穩定性,可使陶瓷纖維在長壽命下性能恆定。由於陶瓷纖維易加工和成型,所以使其製造和施工也容易,方便。目前主要用於爐側牆、爐頂、爐頂蓋、輥蓋等設備的隔熱保溫。但是其纖維結構的特殊性使之不耐壓也不耐碰撞,故無法抵禦爐內的強氣流沖刷,使用時必須加以保護。

(2)輕質隔熱磚。輕質隔熱磚有較低的熱導率,可有效地減少爐子的熱能損失,較低熱容可以提高爐內溫度控制回響的及時性。輕質隔熱磚較陶瓷纖維的密度大,使之具有一定的耐壓耐衝擊性,標準的尺寸易於施工和砌築。例如常用的TJM23,使用溫度為1260℃,密度約為500kg/m,而TJM26,使用溫度為1425℃,其容重可達到800kg/m,主要用於爐底結構及底蓋的隔熱。爐子底部耐火材料結構見下圖。

(3)不鏽鋼保護板及錨固釘。不鏽鋼保護板是對耐火材料進行保護、防止氣體對陶瓷纖維沖刷的屏障,也可減少人或其他物體對耐火材料的衝擊。因增加了其抗沖刷性,就減少了耐火材料散落、擴散、附著在設備或帶鋼上的機會,由此提高了帶鋼的表面質量。根據不同的使用溫度其不鏽鋼材質有所不同,在低溫區一般選用AISI304或AISI410材質的不鏽鋼板,在高溫區則選用AISI309或AISI310材質的不鏽鋼板,通常不鏽鋼板使用厚度在0.8- 1mm之間,通過焊接在爐殼上數以萬計的錨固釘進行固定,將其鋪設在陶瓷纖維及輕質隔熱磚表面,可防止帶鋼跑偏對耐火材料的刮擦,減少保護氣體對陶瓷纖維的沖刷,增強陶瓷纖維的抗壓性。

爐體鋼結構

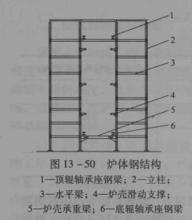

爐體鋼結構

爐體鋼結構爐體鋼結構提供爐子的全部支撐,並且要滿足退火爐與支撐機構間的膨脹要求,提供維修與操作的通道(包括通往合金化爐的多層通道)。

退火爐鋼結構主要包括支撐結構、平台、梯子及欄桿等。退火爐鋼結構由結構鋼經高強螺栓聯結和焊接而成。在退火爐的傳動側有活動平台,以方便廠房吊車拆裝爐輥和輻射管。平台均為自立式,平台不與爐殼連線。退火爐鋼結構也要滿足預熱段循環通道和快冷段循環通道布置的要求。爐子底蓋將考慮放置在傳動側的第二層平台下。爐體鋼結構見右圖。

爐體冷卻

礦熱爐內部的高溫熱腐蝕、機械沖刷和化學侵蝕的作用,以致採用任何的耐火材料都無法避免爐襯的損毀。高功率密度和熔池高攪拌強度是強化多渣礦熱爐的主要措施,而這又使爐襯工作條件更加接近或超過了耐火材料所能承受的性能範圍,單純靠材料材質的改進已難以適應工藝發展的需求。近年來,冶金行業對爐襯的研究,已從單純追求材料材質轉向從結構上採取強冷措施來延長爐襯的壽命。人們充分認識了爐襯傳熱和絕熱的作用,平衡了熱量損失和爐襯損耗的得失,開始重視對爐襯的冷卻作用。

傳統的爐膛設計,往往為了提高電爐的熱效率而增加爐襯和絕熱層厚度。但是實際上由於爐膛內部的熱平衡,爐牆和爐底局部溫度過高,所增加的爐襯最終還是消耗掉,並不能起到防護作用。而採用增大爐殼直徑的措施,除了導致增加爐襯費用還會加大爐眼至爐內高溫熔體的距離,也給出爐造成困難。實踐已證明,增加爐襯材料的導熱性是延長爐襯壽命的最有效措施。儘管這種設計將有很多的熱量通過爐襯損失,電爐的熱效率因此有所降低,但導熱性能好的爐襯對產品單位電耗並無大的影響。

這一新理念的爐襯設計,已在熔煉電爐上得到套用。它的基本原理是:無論溫度多么高和化學侵蝕多么強的熔體,都會在一定的冷卻強度下轉變成為侵蝕作用極小的固態;凝固的金屬和爐渣所形成的假爐襯則對高溫熔體起著良好的防護作用。其關鍵技術是冷卻強度、冷卻元件和冷卻介質的選擇,以及冷卻元件、耐礦熱爐的機械設備火材料與熔體三者之間界面的設計。新理念的技術特徵是:減薄爐壁,強化冷卻,降低爐壁溫度;掛渣爐壁,穩定合理渣皮,減少熱損失。

爐體故障及處理方法

轉爐爐體發生故障,常見為耐火材料燒穿或掉磚,致使爐殼發紅或燒漏,爐長立即將風眼區轉出熔體面,執行停風操作。

(1)爐殼表面局部發紅

①風眼區、端牆部位發紅,立即在表面噴水或通風散熱,待出爐後做進一步處理。

②爐口部位發紅,加大石英石、冷料投入量,藉助熔體噴濺,自行掛渣。

(2)局部洞穿

①在風眼區位置,可將爐子轉出液面,用石棉繩和鎂泥堵塞,繼續吹煉,出爐後從爐內用鎂泥填補或倒爐處理。

②在爐身或端牆位置,立即傾轉將熔體倒人鋼包或直接排放到安全坑中,必須停爐檢修。

③在爐口位置,加大石英石、冷料投入量,控制送風量,使燒漏部位自行掛渣。

④大面積發黑、發紅或洞穿立即傾轉爐體,將熔體倒人鋼包或直接倒入安全坑中,進行停爐檢修。