特點

(1)隱蔽性,價值流是在整個供應鏈的運作過程中,需要有關人員去挖掘;

(2)連續性,價值流是在供應鏈上連續不斷地進行的;

(3)周期性,產品有其生存周期和生命周期,產品的生產、銷售隨著季節不同有其周期性,體現出了價值流運作的周期性。

與單個企業價值流分析類似,供應鏈上的所有活動也可以分為下面三種類型,但其包含的內容比單個企業價值流分析時包含的內容廣泛得多,其比較如

第一,不增值(non-value adding NVA):這是純粹的浪費,它包含那些不能創造用戶所能接受的價值,並且可以立即取消的活動;

第二,必要但不增值(necessary butnon-value adding NNVA):必要但不增值活動是指那些不創造價值,但是產品開發、補充訂貨、生產系統還需要,因而不能馬上取消的活動。為了消除這類型的浪費需要對現有的運作系統作出較大的改變,這些改動不可能馬上實施;

第三,增值(value-adding VA):真正能創造出顧客可以接受的價值的行動。

註:供應鏈上價值流分析還包括單個企業價值流分析的內容,表中僅寫出不同之處。

基於供應鏈的價值流分析的目的就是對於某個具體產品和服務的整個價值流進行管理,明確浪費,找到一種合適的路徑去消除不增值活動,儘量減少必要但不增值活動,提升競爭優勢。

管理啟示

連續流動性

連續流動性是指價值流在供應鏈上連續不斷的進行,企業只在合適的時間,按合適的數量生產所需要的產品。價值流管理把企業生產與超市管理相結合,建立產成品超市,即產品實物流動的終點就是超市的貨架,一旦客戶從貨架上將產品挑出來拿走,企業就會生產同樣數量的商品來補充存貨。產品在被拿走之前是不會被替換的,當客戶訂購了一些產品之後,這產品才會被拿走,這就是拉動價值流系統的起點。

企業確定生產需求後,就要從原材料供應到生產出產成品等環節進行一系列連續精確的價值流動,按照事先確定的生產節拍,各環節都應實現最理想的連續流動,確保上游的作業決不會生產出比下游作業所需要的更多的產品,並且使這種流動長期地保持下去,在企業內部形成永不間斷的價值流動系統。

企業要實現理想的價值流動,就要將各項作業從外部結構上改造成若干個包含幾項增值作業的自我管理生產單元,在一個生產單元內,設備和人力按照加工的順序來進行安排。包括為完成一件產品或一道主要生產工序所必需的全部作業。然後,在一個價值流動內平均地分配工作要素,以滿足生產節拍的要求,實現均衡生產。如果不能實現這種連續的均衡生產,那么某些生產單元的生產進度就可能會落在後面,導致下游工序出現閒置時間,而另外一些時候。這些生產單元又可能停工待料。

價值流相關書籍

價值流相關書籍企業生產實現連續流動之後,便可縮短訂貨提前期,大幅度降低在產品存貨,能儘早的發現並解決問題,使企業生產計畫有條不紊,持續不斷地進行。因此,在價值流管理中,首先應保證生產作業的連續流動性。

價值流圖分析

實現精益生產管理,最基本的一條就是消滅浪費,而在企業的生產經營活動中,要消滅浪費,就必須判別企業生產中的兩個基本構成:增值和非增值活動。統計研究發現,企業生產活動中,增值活動約占企業生產和經營活動的5% 。必要但非增值活動約占60% ,其餘35% 為浪費。價值流管理就是通過繪製價值流圖,進行價值流圖分析來發現並消滅浪費、降低成本,贏取最高的邊際利潤。

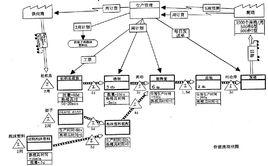

價值流就是將一種產品從原材料狀態加工成客戶可以接受的產成品的一整套操作過程,包括增值和非增值活動。價值流圖是一種使用鉛筆和紙的工具,用一些簡單的符號和流線從頭到尾描繪每一個工序狀態、工序間的物流、信息流和價值流的當前狀態圖,找出需要改善的地方後,再描繪一個未來狀態圖,以顯示價值流改善的方向和結果。價值流圖分析就是先對運作過程中的現狀進行分析,即對“當前狀態圖”進行分析,從顧客一端開始,首先了解顧客的需求情況和節拍,然後研究運作流程中的每一道工序,從下游追溯到上游,直至供應商。分析每個工序的增值和非增值活動,包括準備、加工、庫存、物料的轉移方法等,記錄對應的時間,了解分析物流信息傳遞的路徑和方法,然後根據分析情況來判別和確定出浪費所在及其原因,為消滅浪費和持續改善提供目標。最後根據企業的實際情況,設計出新的價值流程,為未來的運作指明方向。

標準化作業

為了能夠在生產過程中的價值流內部實現連續流動,工人按生產節拍生產出產品,並且利用所分配的工作要素取得一致性的周期時間,就必須把每一項工作按生產節拍以一定的標準確定下來,使每個人都能以同樣的方式去做同樣的工作,這樣就產生了標準化作業。標準化作業是指已取得了一致意見的一套工作規程,它確定了每一項生產或裝配過程中的最佳方法和操作順序,是企業最佳的工作流程,最佳的人員培訓,最佳的工作方法標準化工作滲透在企業生產和管理過程中的每一個環節,需要所有的人都來參加,以實現最大化的消滅浪費。

在實施標準化過程中,要遵循三個指導原則:一是與操作人員一起努力,共同確定效率最高的工作方法,並確保對此達成一致意見。二是利用標準化工作組合表來理解過程周期時間與生產節拍之間的關係。它顯示了一個過程中物資和人員的工作流程,說明了每一項作業中每個工序的準確時間。三是遵守生產節拍,這是標準化工作的一個關鍵計量指標,不要試圖通過對每個人的工作負荷做一些實質性的改變來適應生產節拍的變化 當生產節拍縮短時,應對各項工作進行合理化改進,必要時可增加成員,當生產節拍加長時,可給生產過程分配較少的雇員。實施標準化工作能夠最大限度的發揮人力和機器的效用,與此同時還能確保全全的工作條件。

只要從價值流的這三個方而去理解和實施價值流活動,就能達到消滅浪費,降低成本,最佳化資源配置。提高運營管理水平的目的。

所用工具

1。流程活動圖(Process Activity Mapping)。 起源: 工業工程。

2。供應鏈反應矩陣(Supply Chain Response Matrix)。 起源: 時間加速與後勤學。

3。生產多樣性漏斗(Production Variety Funnel)。 起源: 運營管理。

價值流相關圖示

價值流相關圖示4。質量過濾圖(Quality Filter Mapping)。5。需求擴大圖(Demand Amplification Mapping)。 起源: 系統動力學。

6。決策點分析(Decision Point Analysis)。 起源: 有效消費者反應/物流學。 7。物理結構圖(Physical Structure Mapping)。

分析圖

價值流圖示意圖在價值流分析中,有一套約定俗成的符號供繪製價值流圖之用,使用者只要經常運用,就能輕易掌握。價值流圖分析法的一般先對運作過程的現狀進行分析,即所謂“當前狀態圖”。從顧客一端開始,首先要了解顧客的需求情況及節拍Takt,因為Takt決定了生產各個工序的節拍。生產節拍不能滿足Takt的要求,就有可能導致過量生產或停頓、生產不足或延遲,這些都是浪費。延遲發貨還會導致顧客的不滿意,造成進一步的信譽損失。包括準備、加工、換型、庫存、物料轉移方法、質量狀況、停機次數、班次、人數等等,記錄對應的時間。接著要了解和分析物流信息的傳遞方法和路徑,包括顧客到工廠、工廠到供應商、生產物料計畫到各工序的信息傳遞情況,生產計畫是如何下達的。最後,有了上面的資料,就可以計算出整個運作過程的生產周期(TotalProductCycleTime)以及相應的增值時間。通常,人們會發現改善之前增值時間只占Tpct的很小比例,遠不足5%。

管理

價值流管理就是把整個企業解構成若干個價值流,企業的管理和業績考核都沿著價值流進行,每個價值流都將涵蓋多個功能單元,其運營也需要大量人員的支持。例如訂單處理價值流,要從銷售和訂單開始,經過生產製造完成訂單所需的產品,在產品售出後還需要售後服務的支持。所以,一個價值流的領導需要對價值流上的每個環節進行指導並對價值流的盈利能力負責,同時還應識別那些用以監督價值流的具體指標。為此瓦特隆公司創造了衡量安全、質量、傳輸和成本的指標(SQDC)。每周,各價值流團隊成員會向價值流指標委員會匯報上一周的SQDC指標,作為公司決策的參考。價值流管理並不運用標準成本、變動分析和成本分攤法,而是根據直接成本進行決策,這種決策是以對價值流的經營、生產量和財務績效的預期影響分析為基礎的,而不是由單個產品的盈利能力所決定的。