性能

NBR具有優異的耐油性。丁二稀單體可共聚成順式、反式和1,2-焼基三種不同的鏈結構。典型的NBR結構中反式占約78%。由於NBR分子鏈結構中含有氰基,耐油性(如耐礦物油、液體燃料、動植物油和溶劑)優於天然橡膠、氯丁橡膠和丁苯橡膠。與其他橡膠相比NBR有更寬域的使用溫度,它的長期使用溫度為120C,同時NBR具有良好的耐低溫性能,最低玻璃化溫度可達-55C。

NBR耐化學穩定性好,加工性能良好,隨著其結構中的丙煉腈含量其相對密度增大,硫化速度加快,拉伸強度性能提高,但回彈性能下降,耐寒性變差。由於NBR中的氰基容易電場極化,因而介電性能下降,是半導體橡膠。NBR可以按ACN含量的高低,分為超高、高、中高、中和低丙稀腈5類。生產方式分連續和間歇聚合法兩種。連續聚合法通常用於少品種和大生產量生產,消耗低。間歇聚合法適用於多品種和小批量生產,聚合簽使用數量少,工程建設消耗高。目前為止,還看不出相互替代的趨勢。

丁腈橡膠雖然具有優良的物理機械性和加工性能,但長期在在酸性汽油和高溫(150C)環境中使用性能不如氟樣膠和丙稀酸酷 膠,為此德國公司,加拿大公司和日本公司開發出性能優異的氫化丁腈橡膠(HNBR) 。此外,還開發了具有極超耐寒性和高純度丁腈檢膠及梭基丁腈橡膠(XNBR)等。

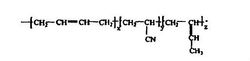

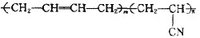

NBR結構

丁腈橡膠

丁腈橡膠化學結構如圖

NBR性能

基本性能

丁腈橡膠是淺褐色的彈性體,分子楚:70萬左右,由於強極性CN基團,所以對脂肪烴油類和汽油具有極好的穩定性。並且根據ACN含覺不同劃分:

極高兩煤腈橡膠 ACN含量43%以上

高丙稀腈橡膠 ACN含量36%-42%

中高丙煉臘橡膠 ACM含量31 %-35%

中兩稀腈橡膠 ACN含量25%-30%

低丙稀腈橡膠 ACN含量24%以下

因為NBR是極性不飽和碳鏈橡膠,其配合和加工均與丁笨橡膠相似,對不飽和橡膠的共性,但它同時具有ACN基團極性帶來的一些特點。

一般性能

丁腈橡膠耐熱性較好,它的耐熱性比天然膠,順丁膠和丁苯膠好,長期使用溫度可達100C, 120C可以用40天。

①耐臭氧能力比CR差,比NR好

②通過補強賦予橡膠較好的物理力學性能和耐磨性

③當丁腈橡膠丙稀腈含量為39%時,氣密性同IIR橡膠相當,氣密性較好

④低溫柔性一般

⑤抗靜電性能優良

⑥使用極性脂類增塑效果較好

⑦與極性物質有較好的相容性,如PVC、酌酸樹脂、尼龍

⑥包輯性不好,自粘性較低,混煉過程生熱量較大

優異的耐油性

丁腈橡膠是耐油性、物理機械性能和耐化學藥品性等綜合性能的優秀中,最具代表性的橡膠之一,有效利用這些特性可以使之滿足各種用途。在通用膠中,NBR橡膠耐苯、石油基油類及非極性溶劑的性能遠優於NR、SBR、IIR等非極性膠,也優於極性的CR,但丁腈橡膠的極性溶劑和耐極性油的性能不夠好。圖1-1顯示了丁腈橡膠(NBR)和其它橡膠在耐油性和耐熱性橡膠材料中的地位。

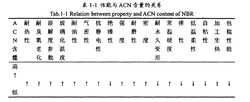

ACN含量對性能的影響

隨著ACN含量的增加NBR的極性增強,鏈柔順性降低,鏈間相互作用力增大,分子鏈內雙鍵含量降低,飽和程度增加,由此也造成了一系列性能的變化,其耐油性、氣密性和耐磨耗性提高,而加工性和耐寒性下降。為此,應根據丁腈橡膠樣膠製品類型和使用狀況,選擇ACN含量合適的NBR。丁腈橡膠性能與ACN含量的關係,如圖。

丁腈橡膠

丁腈橡膠基本簡介

丁腈橡膠

丁腈橡膠nitrile butadiene rubber

由丁二烯與丙烯腈共聚而製得的一種合成橡膠。是耐油(尤其是烷烴油)、耐老化性能較好的合成橡膠。丁腈橡膠中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24等五種。丙烯腈含量越多,耐油性越好,但耐寒性則相應下降。它可以在120℃的空氣中或在 150℃的油中長期使用。

丁腈橡膠

丁腈橡膠此外,它還具有良好的耐水性、氣密性及優良的粘結性能。廣泛用於制各種耐油橡膠製品、多種耐油墊圈、墊片、套管、軟包裝、軟膠管、印染膠輥、電纜膠材料等,在汽車、航空、石油、複印等行業中成為必不可少的彈性材料。

主要用途

NBR因其耐油性和物理機械性能優異,廣泛套用於製造各種耐油像膠製品,如0型圈、塾圈、軟管以及燃料箱襯膠、印刷滾筒、油罐襯裡、絕緣地面塾板、耐油鞋底、硬橡膠零件、織物塗層、管螺紋保護層、泵的葉輪以及電線包皮、膠粘劑、食品包裝用薄膜、橡膠手套等領域。2014年,世界上生產NBR的國家有30多個,最大的消費領域是生產耐油膠管制品和阻燃運輸帶,消費ft約占NBR總消費量的53%。採用尼龍夾層和氯化丁基膠(am)做內外層結構,可生產能防止氟利昂氣體滲出的新型膠管;釆用HNBR為內層膠,尼龍66為補強層,釆用CSM作為外展製成的汽車.動力轉向恃,在12(rC下可以承受脈衝次數400萬次。此外丁腈橡膠還是汽車旭無級變速膠帶、忠輪帶、汽車和飛機燃料贊等理想材料。我國丁腈橡膠主要用於軍工、汽車、航空工業,以油箱與塾片等耐油零部件為主,也用於密封件類、傳動帶類、軟管及塑膠改性材料等方面。用量在逐年增加。幾乎所存的膠管廠和雜品廠都或多或少的使用NBR。丁腈橡膠第二大套用領域是密封橡膠製品,廣泛用於太空飛行器件、變壓器、液化石汕氣管道、氣fcl蓋墜片、轎車0型等方面其中汽車用密封件約占密封檢膠製品總消貨量的50%。我國每年用於電線電纜製品的丁腈檢膠約為lOOOt。利用動態硫化技術和增容技術可製得 NBR/PP、NBR/PS、NBR/PVC > NBR/PA、NBR/ACR, NBR/CSM、NBR/EPDM、NBR/BR等新型合金材料,具有較好的市場前賀。NBR還套用於制耐汕膠板、印刷膠棍、煤礦阻燃液壓膠管、油罐、汕箱、盛汕牲器、耐油膠鞋等。

國外主要用於航空、汽車、印刷、紡織和機械製造業等。由於NBR改性品種的發展,擴大了丁腈橡膠套用前景。歸納起來主耍有:製造饒性汕箱,燃料油管、油肢布、油封、加油管、耐油膠零部伴及與汕接觸的各種製品等。丁腈橡膠與PVC、酷酸樹脂等具有良好的相容性,所以常常與樹脂共混進行材料的改性。迎常使用PVC來改進加工性能和耐衝擊性能;使用盼醛樹脂來獲得可饒性材料,製造瀝青混合後的流動性材料。

丁腈橡膠主要用於製作耐油製品,如耐油管、膠帶、橡膠隔膜和大型油囊等,常用於製作各類耐油模壓製品,如O形圈、油封、皮碗、膜片、活門、波紋管、膠管、密封件、發泡等,也用於製作膠板和耐磨零件。

質量指標

指標名稱NBR1704 NBR2707 NBR3604 NBR3606 N230S N240S

結合丙烯腈的質量分數/% 17~20 27~30 36~40 36~40 33.5~36.5 24.5~27.5

揮發分/%≤ 1.0 1.0 1.0 1.0 0.75 0.75

灰分/%≤ 1.5 1.5 1.5 1.5 — —

防老劑D/%≥ 1.0 1.0 1.0 1.0 — —

硫化條件 142℃/(40、50、50)min

拉伸強度/MPa≥ 24.5 27.5 29.4 29.4 20.1 18.7

扯斷伸長率/%≥450 600 550 550 400 450

永久變形/%≤ 17 28 30 30 — —

溶脹率/%≤ 70 38 20 20 — —

國外牌號有NBR2860,NBR3350,NBR3960(Petrofelex公司)、NB40S,N232S,N220SH(日本)、Krynac 2750C,Krynac4060C,Krynac 4970C(加拿大)。

丁腈橡膠的並用

丁腈橡膠

丁腈橡膠丁腈橡膠的極性非常強,與其它聚合物的相容性一般不太好

,但和氯丁橡膠、改性酚醛樹脂、聚氯乙烯等極性強的聚合物,特別是和含氯的聚合物具有較好的相容性,常進行並用。另外,為改善加工性和使用性能,丁腈橡膠也常與天然橡膠、丁苯橡膠、順丁橡膠等非極性橡膠並用。應當指出:丁腈橡膠的特點是耐油性好,與其它聚合物並用(除聚氯乙烯之外)都存在降低耐油性的趨勢。

高性能氫化丁腈橡膠

隨著汽車工業的發展,對汽車燃料和潤滑系統以及發動機所用的密封材料如橡膠的耐熱、耐油、耐各種化學品腐蝕等性能提出了苛刻的要求。長期以來,汽車工業一直使用耐油性較好的丁腈橡膠,由於其自身的缺陷,只能在120℃以下長期使用;而且,因耐臭氧、耐候和耐輻射性能較差,滿足不了汽車等機動車輛對發動機的密封要求 。氫化丁腈橡膠(HNBR)是丁腈橡膠的加氫產物。它既具有良好的耐油、耐臭氧、耐磨和耐化學品腐蝕性,又具有良好的壓縮永久變形、耐熱和耐低溫性能,可用於製造苛刻條件下使用的密封製品。

發展分析

丁腈膠因耐油、耐熱性能和物理機械性能優異,已經成為耐油橡膠製品的標準彈性體,廣泛用於汽車、航空航天、石油開採、石化、紡織、電線電纜、印刷和食品包裝等領域,目前國內產不足需,年進口量約4萬噸。2001年全球丁腈膠總年產能力約65萬噸,分布在17個國家和地區。其中,中國周邊地區年產能力約27萬噸,占世界總年產能力的40%,除印度外均是中國主要進口來源地。中國目前有3套裝置:一是中石油蘭化公司早期從前蘇聯引進採用高溫間歇乳液聚合技術的硬膠裝置,年產能力約0.45萬噸,可生產3個牌號;二是中石油吉化公司從日本引進丁苯膠裝置的1條生產線改造而成的丁腈膠裝置,採用多釜串聯、低溫乳液聚合工藝,年產能力為1萬噸,可生產5個牌號;三是蘭化公司近年從日本引進的年產1.5萬噸低溫乳液聚合裝置,可生產高、中、低含腈量的9個牌號軟膠。2002年,中國丁腈膠生產能力為2.95萬噸,產量為2.5萬噸,開工率約85%。

丁腈橡膠

丁腈橡膠丁腈膠最大的用途是生產耐油膠管及阻燃輸送帶,其消耗量約占總消費量的50%;其次是密封製品,其中約半數為汽車密封製品;在電線電纜、膠粘劑、印刷和箱包製品等方面也有套用。另外,丁腈膠與其他材料共混改性成為目前研究熱點。利用動態硫化技術等技術,可以製備丁腈膠/聚氯乙烯、丁腈膠/聚丙烯、丁腈膠/乙丙膠、丁腈膠/聚苯乙烯、丁腈膠/氯磺化聚乙烯、丁腈膠/聚醯胺、丁腈膠/丁基膠等共混產品,其中丁腈膠/聚氯乙烯共混膠用途最廣泛,主要套用於電線電纜行業。隨著通訊業快速發展,在海底電纜領域對乙丙膠/聚丙烯有較強競爭力。目前國內有近萬家電線電纜企業,每年丁腈膠/聚氯乙烯消耗量很大。另外,該共混膠還可以用於油管和燃油管外層膠、汽車防水密封件和模壓零件、發泡絕熱層、膠圈、防護塗層等方面。

隨著2000年蘭化公司新裝置建成投產,中國丁腈膠年產量逐年增加,市場占有率也在不斷提高。而國內需求量也在快速增加,產量增加仍不能滿足快速增長的需求,每年仍需要進口相當數量。2000年國內產量為0.86萬噸,進口3.45萬噸,消費量為4.31萬噸,國產品市場占有率約19.8%;2001年國內產量2.19萬噸,進口4.56萬噸,消費量為6.75萬噸,國產品市場占有率為32.4%;2002年國內產量為2.5萬噸,進口3.71萬噸,消費量為6.21萬噸,國產品市場占有率為40%。中國進口產品主要來源於日本、韓國、俄羅斯及中國台灣省,進口牌號達數10個品種。據中國石油和化工協會統計數據表明,從1995年~2002年,中國丁腈膠年均消費增長率約12%,預計2003年~2005年國內需求仍將保持年均8%左右的增長速度,2005年國內丁腈膠需求量將達到7萬噸。國內不僅從數量還是品種看都不能滿足需求,即使3套裝置全部滿負荷運轉,也僅占總消費量的40%左右,而差距更大表現在品種與牌號上面。目前國內僅能生產10餘個品種,而需求達到幾十個品種,因此國內丁腈膠工業發展任重道遠。為此,建議:首先,中國加入WTO後,給丁腈膠工業發展帶來了機遇和挑戰。通過對3套裝置調查的情況看,在受到外國產品嚴重衝擊和原料價格上升的同時,產品仍存在一定利潤空間。而且中國橡膠加工業快速發展,橡膠製品出口量有所增加,預計國內未來丁腈膠需求量將遠超過預測量,因此國內有必要引進技術再建設規模化丁腈膠裝置。

第二,由於國內丁腈膠裝置全部是引進的,在裝置建設和運行中存在的一些問題仍沒有得到完全解決。面對國際原料價格起伏不定和國外產品衝擊,加快對引進技術消化吸收,提高裝置競爭力非常關鍵,如國內產品膠濕斑多,產品水分含量超標,裝置物耗和能耗偏高,導致生產成本升高。另外,用於浸漬產品的丁腈膠乳自給率太低,目前主要依賴進口,而且進口量快速上升,如2001年、2002年國內進口量分別為0.84萬噸和1.1萬噸。只有在消化引進技術基礎上加以創新,才能保證我國3套裝置穩定運行,並為今後引進裝置快速達標生產積累寶貴經驗。

第三,隨著蘭化最近1套引進裝置投產,國內丁腈膠品種牌號有很大增加,為國內用戶選用合適的國產牌號提供了很大方便。但國內牌號仍不能復蓋市場上的暢銷牌號,要想與國外產品競爭,應該努力使現有品種性能達到國外同類產品水平的同時,針對需求,積極開發其他牌號以及性能獨特、附加值高的特種產品。目前國內已經開發成功的氫化丁腈膠和粉末丁腈膠,應進一步提升生產技術,儘快實現產業化。尤其是要加快發展目前需求增長迅速的汽車用丁腈膠製品。隨著車輛發動機溫度提高及耐油製品使用環境的苛刻,要研製開發出多個適合現代汽車工業發展的品種。

第四,應對中國丁腈膠產品進行全面的性能評價,包括加工性能分析測試與評價,從而為下游加工企業提供技術服務,並提供丁腈膠加工套用、市場推廣服務;研究開發中國專用丁腈膠的混煉膠配方和工藝;根據中國國情和區域消費需求不同,建立靈活多變的銷售模式和網路。最終使中國丁腈膠生產、開發與市場需求相結合,促進其生產與套用技術全面提高。

生產工藝特點:①單體丙烯腈極性較強,致使在聚合過程中膠乳不太穩定,丙烯腈用量越大,膠乳的穩定性就越差。②介質的鹼性或酸性太強或聚合溫度過高都會引起氰基的水解,即:生成的酸會破壞乳化劑,這也是導致乳膠不穩定的原因之一。③上述水解反應的中間產物醯胺基和聚合物鏈中的氰基在較高溫度下,都可能進行交聯反應,使產品質量變壞。④丁二烯與丙烯腈的競聚率相差頗遠(在40℃時分別為0.3和0.02),因此,共聚物中單體的組成及分布,對轉化率的依賴性較大。採用分批加入丙烯腈的辦法可以改善氰基分布。

隨著我國快速城市化和交通需求的日益增長, NBR 仍有一定發展空間。NBR 行業成為近期的投資熱點, 如: 申華化學工業有限公 司正在進行丁苯橡膠(SBR) 和NBR 共線生產技 改項目, 將一條原丁苯橡膠生產線改造成3 萬t / a NBR 生產線, 可根據市場需要, 切換生產丁苯橡 膠和NBR; 英薩-金浦(南京) 合成橡膠公司建 設的6 萬t / a NBR 裝置可望在2014 年第一季度開 車, 該公司是墨西哥KuoSAB 集團和中國江蘇金 浦集團的合資公司, 股份各占50%; 中國藍星也 計畫新建一套4 萬t / a NBR 裝置。如果這些裝置 均能按計畫建成投產, 預計2016 年我國NBR 產 能將達到36 萬t / a, 產能的增長速度遠高於國內需求的增速, 屆時我國NBR 產能可能出現過剩。

丁腈膠因耐油、耐熱性能和物理機械性能優異, 已經成為耐油橡膠製品的標準彈性體, 廣泛用於汽車、航空航天、石油開採、石化、紡織、電線電纜、印刷和食品包裝等領域。其中, 用於製造各種汽車零部件的NBR 約占總消費量的50%以上。因此, 汽車行業的發展對NBR 產業影響程度較大。 2012 年我國汽車產銷雙雙突破1 900 萬輛, 再次突破紀錄, 增速超過了4%, 蟬聯世界第一。2012 年NBR 表觀消費量較上一年增長約11.2%, 約為20.07 萬t, 國產膠市場占有率略有上升, 2012 年已經達到60.2%, 同比上升了5 個百分點。

2013 年我國經濟將溫和回升, GDP 增速為8.4%左右, 增速較2012 年上升0.6 個百分點。預計第一產業增 加值增速為4.7%, 第二產業為8.9%, 第三產業為8.8%。橡膠行業屬第二產業, 綜合分析NBR 行業的發展趨勢, 預計未來幾年國內NBR 需求增長速度將保持在6%左右, 2016 年國內NBR 的需求量將達到25 萬t 左右。

製作加工

製作

丁腈橡膠於1930年首先由德國進行研究,在1931年製成丁二烯與丙烯

丁腈橡膠

丁腈橡膠腈的共聚物,發現其具有優異的耐油、耐老化及耐磨等性能。1937年由德國I.G.Faben公司投入工業化生產,以商品名BunaN問世。1941年美國也開始大規模生產。此後不久,一些國家也相繼開始生產丁腈橡膠,世界上已有很多國家能夠生產各種牌號的丁腈橡膠。丁腈橡膠除具有優異的耐油性之外,還具有耐老化、耐磨耗、低透氣和凝聚力高等特點,因此其套用領域是多方面的。丁腈橡膠的需要量在全部橡膠需要量中所占的比例隨各國的具體情況而異,一般工業先進國家約占2.5~3.5%,開發中國家的比例稍低一些。

製法

(一)原料

丁腈橡膠聚合用單體為丁二烯和丙烯腈。聚合用輔助原料有如下幾種。

聚合引發劑為:熱聚合採用無機過氧化物(如過硫酸鹽);冷聚合採用氧化還原引發劑(如過氧化氫和二價鐵鹽共存的催化體系)。聚合度調節劑為長鏈烷基硫酸等乳化劑為陰離子表面活性劑、松香酸皂和脂肪酸皂等。電解質為氯化鉀、磷酸鈉和硫酸鈉等。聚合終止劑為氫醌類、二甲基二硫代氨基甲酸鹽類等。

(二)聚合

丁腈橡膠製造普遍採用乳液聚合法,也有研究溶液聚合法的。現僅就乳液聚會法介紹如下。

1.配方及工藝條件

聚合配方及工藝條件如表7-2和表7—3所示。

2.聚合工藝過程

(1)碳氫相、水相、助劑的配製將一定比例的丁二烯、丙烯腈混合均勻,製成碳氫相。在乳化劑中加入氫氧化鈉、焦磷酸鈉、三乙醇胺、軟水等製成水相。並配製引發劑等待用。將碳氫相和水相按一定比例混合後送入乳化槽,在攪拌下經充分乳化後送入聚合釜。

(2)聚合往聚合釜內直接加入引發劑,在一定溫度的釜內進行聚合反應,爾後分批加入調節劑,以調節橡膠的分子量。聚合反應進行至規定轉化率時,加入終止劑終止反應,並將膠漿卸入中間貯槽。

(3)脫氣經過終止後的膠漿,送至脫氣塔,減壓閃蒸出丁二烯,然後借水蒸汽加熱及

註:工藝條件聚合溫度為13℃。

真空脫出遊離的丙烯腈。丁二烯經壓縮升壓後循環使用,丙烯腈經回收處理後再使用。

(4)後處理經脫氣後的膠漿加入防老劑D,過濾除去凝膠後,用食鹽水凝聚成顆粒膠,經水洗後擠壓除去水分,再用乾燥機乾燥,然後包裝即得成品橡膠。經乾燥後的橡膠含水量應低於1%,成品膠一般每包重25kg。

加工

塑煉特性

門尼粘度在65以下的軟丁腈橡膠一般不需要塑煉,而門尼粘度在90-120的硬丁腈橡膠可塑性低,加工工藝性能差,加工前應進行充分塑煉,總體來說,由於丁腈橡膠韌性大,收縮劇烈,生熱大,塑煉較為困難。丁腈橡膠的塑煉宜用 煉機進行薄通,並盡能降低輯簡溫度(最好在30-40度)、減小輯距(0.5到l.Oinm)、減少容量(約為天然膠的丨/2-1/3)。採用加強冷卻效果(如冷風循環裝置)和分段塑煉提高塑煉效果。高ACN 丁腈橡膠一般的塑煉即可滿足加工耍求,而低ACN含量和ACN含量丁腈橡膠需要採用分段塑煉才能達到效梁,分段塑煉的工藝條件(以XK360開煉機為例)一般是:貓距0.5-丨.Omm,輯溫40-5(rC,容量10-丨5kg,分段塑煉,每段時間為25min,中問停放3-4小時,三段塑煉後,可塑度達到0.3威氏左右。粉狀配合劑有利於丁腈像膠的塑煉,粒子越粗效果越大(如粗粒子碳酸鍾等)。因此,對一般要求的膠料,塑煉幾次後,膠片表面並不平滑時,也可加入粉料,使膠料可塑性提高。鄰苯二甲酸二丁酯、鄰苯二甲酸二辛酯等醋類增塑劑,在塑煉時加入,也可顯著提高可塑度。塑解劑對丁臘棟膠的塑煉效果也起促進作用,常用的有促進劑M、二苯甲醯胺基二苯基二硫化物和二苯醯一硫化物等。丁腈橡膠在高溫塑煉時,會生成凝膠,因此不能使用密煉機進行塑煉。

丁腈橡膠的混煉特性

丁腈橡膠的加工特性在很大程度上取決於ACN的含量,氛基基團使分子間作用力加強,分子鏈柔順性下降,使大分子容易產生網狀結構或支鏈,這些結構特性影響混煉。丁腈橡膠混煉能耗較高,配合劑在膠料中分散困難,這可能是與分子間作用力較大有關。

丁腈橡膠粘度比一般橡膠高,丙稀腈含量26-40%的膠料門尼粘度為90-120。橡膠加工能耗與生膠的粘度成正比。丁腈橡膠混煉生熱大,這與異戊橡膠和丁苯橡膠不同,該種橡膠在高溫度和高機械應力作用下混煉,往往產生結構化作用,因此在升溫和延長混煉時間的條件下,會導致黏度增加,加入活性高和結構高炭黑,如快壓出爐黑、高耐磨爐黑和中超耐磨爐黑時,橡膠粘度升高更多,並形成凝膠,加工困難。

低速混煉,膠料生熱較低,所以宜釆用轉速為10-20r/min的密煉機或 煉機. 進行混煉,且宜用小輔距、低速比和分批加料等工藝條件和操作方法,丁腈橡膠、 常採用特有的降低膠料溫度的工藝措施:在密煉機中同時加入炭黑和軟化劑,這樣可以減慢結構化程度,並延長焦燒時間,但配合劑分散度稍有降低,當炭黑用量高於80份時,應分三次加入,可降低結構化程度,改善膠料性能。硫橫在丁腈橡膠中分散困難,最好在初期在密煉機中加入,這樣分散度可以提高10%,促進劑最後在開煉機中加入。

(1)開煉

丁腈膠開煉時具有以下特點:

1)生膠不易包輯,包輯後加粉料,又易第二次脫轄。

2)由於生膠內聚能大,粉料不易混入。

3)混料時間較長,比天然膠長1倍左右。

4)生熱量大,膠溫易升高。

根據這些特點,丁腈橡膠混煉應保持40-45°C的輥溫,裝膠容量低,應為普通合成膠的70%-80%。輯距以3mm-4mm為宜,粉料分批加入,一般要先加硫磺、氧化鋅、固體軟化劑和增塑劑,待膠料軟化後,再加入防老劑和活性劑等。炭黑和液體軟化劑最好分批加入,避免粘輔,最後加促進劑,為避免焦燒,應加完粉料後稍加翻勾即取下冷卻,最後再薄通翻煉。

(2)密煉

採用密煉機混煉丁腈樣膠,可以提高生產效率,改善操作條件,混煉效果良好,丁腈橡膠的密煉須嚴格控制混煉溫度,充分冷卻,排膠溫度不應超過130C。

1.塑煉

可塑度又稱可塑性,是表示未硫化膠(生膠、混煉膠)流變性質的一種習慣用語,又稱可塑性。可塑度是指橡膠受外力作用產生變形,當外力去除後,保存其形變的性質。生膠的可塑度常用威廉氏法表示,其數值範圍在0-1之間,數值愈大表示可塑度愈高。

2.混煉

丁腈橡膠混煉時由於分子內摩擦和生熱較大,混煉同塑煉一樣,宜採用小輥距和低輥溫,硫黃在丁腈橡膠中分散困難,應在混煉初期加人,但促進劑仍在最後加人。丁腈橡膠混煉工藝如下:輥溫40-45r-,輥筒速比1:1.1-1.2,輥距3-4mm,裝膠容量為普通合成膠70%-80%,加料順序為:生膠——硫黃——氧化鋅、硬脂酸-1/2炭黑——1/2增塑劑——1/2炭黑——1/2增塑劑——促進劑——搗膠混勻——出片。

3.壓出

丁腈橡膠壓出時易產生焦燒,若壓出物表面粗糙或硫化後呈層狀剝離時,多是由焦燒引起的。丁腈橡膠的壓出工藝:機筒、螺桿溫度40-60℃,口模溫度80-90t,機頭溫度90-100。為防止焦燒和保證壓出物表面光滑,擠出機螺桿應通水冷卻。

4.硫化

丁腈橡膠硫化曲線平坦,硫化速度比天然橡膠慢,工業上丁腈橡膠製品的硫化溫度一般為149-171t,但有時為了提高產量,縮短硫化周期,也可採用204℃以上的硫化溫度。丁腈橡膠採用80-10℃的低溫硫化時,硫化膠的強力可達2MPa,但硫化膠耐水性能和耐熱性能不好,如果發生欠硫,則壓縮變形嚴重,耐油性能低劣,這一硫化工藝一般不採用。

粉末NBR

粉末丁腈橡膠HTD-28具有原膠含量高,隔離劑含量低,非橡膠成份少,

丁腈橡膠

丁腈橡膠耐水性好,儲存穩定;粉末細小,易於分散,便於與基質材料摻混,可直接進行擠出或壓延,使用方便、省時、節能;可直接加工成橡膠製品,也是PVC、ABS、環氧樹脂、酚醛樹脂等的優良改性劑,能有效提高丁腈橡膠的使用性能。

PVC、ABS、環氧樹脂、酚醛樹脂等產品的耐油性、熱塑性彈性體的回彈性能和壓縮永久變形性能、耐彎曲性能,還能減少增塑劑的揮發損失,提高製品壽命,與PVC共混後可以替代硫化橡膠使用。

技術參數

項目 技術指標

外觀 白色粉末

比重g/cm3 0.98

丙稀腈含量% ≤28

粒徑mm <1.0

門尼粘度(ML1+4,100%) 50

凝膠含量% 10~30

易揮發物% 0.5Max

分子結構 線性/非交聯

聚合方法冷聚合

產品用途

與PVC有極好的相溶性,可以任意比例共混,可提高PVC製品的耐油、耐寒、抗老化抗濕滑等性能;還可使PVC發泡製品的微孔更加均勻,密度更小,而保持物理機械性能良好;

對酚醛樹脂有增塑作用,作為摩擦材料的組分可用於各種工業和軍用部件中機械傳動裝置的摩擦片,降低磨耗量,增大摩擦係數;

與環氧樹脂有良好的相溶性,可製成橡膠—樹脂結構型膠粘劑,具有良好的耐油性、耐屈撓性和較高的粘結強度,廣泛用於汽車工業耐油部件和海綿材料的粘合;

用於鞋類產品,可以提高防滑性(可與TPR媲美)。

包裝儲存

20kg硬紙桶或25kg紙袋包裝。儲存於陰涼乾燥通風處,防凍防雨防暴曬,儲存溫度5℃~40℃,存放期:24個月。

粉末丁腈橡膠HTD28與進口P830型丁腈比較

| 材料名稱 | HTD-28 | 進口P830 |

| PVC(2500) | 100 | 100 |

| 穩定劑(Ca-Zn) | 5 | 5 |

| DOP | 75 | 75 |

| BaSt | 0.6 | 0.6 |

| HSt | 0.5 | 0.5 |

| 活性鈣 | 50 | 50 |

| ESBO | 3 | 3 |

| TNPP | 0.5 | 0.5 |

| 丁腈膠粉 | 15 | 15 |

| 拉伸強度/MPa | 16.9 | 15.7 |

| 斷裂伸長率/% | 342 | 345 |

| 100%定伸強度 | 7.75 | 6.3 |

| 200%定伸強度 | 12.0 | 10.0 |

| 300%定伸強度 | 15.6 | 13.9 |

註:粉末丁腈橡膠HTD-28除斷裂伸長率外,其餘指標均優於P830。

配方設計

(1)丁腈橡膠

丁腈橡膠密封膠選用的丁腈橡膠大多為丁腈40,40代表丙烯腈含量為40%,這種橡膠極性、彈性、粘接性等綜合性能較好。其分子量大小通常以門尼黏度來表征,作為粘接密封材料的丁腈橡膠常選用門尼黏度70~80的產品。

(2)樹脂

與丁腈橡膠配伍的樹脂主要是酚醛樹脂和環氧樹脂,在密封膠中則主要是酚醛樹脂。樹脂在膠中的作用主要是改善膠的耐熱性、粘接力、剛度和交聯基團。而丁腈橡膠則主要提供膠的彈性、耐油性、耐介質和疲勞性能,兩者相輔相成,使丁腈密封膠的性能更加完美。在丁腈密封膠中常用的對叔丁酚甲醛樹脂(2402酚醛)是一種油溶性酚醛,溶於苯類、乙酸乙酯、環己烷、汽油和植物油,有良好的耐熱、耐老化性,它與丁腈橡膠互溶性好,可以任意比例混合。它雖然自身不能硫化丁腈橡膠,但在硫化劑、促進劑存在時可以與丁腈橡膠有硫化作用。

(3)填料和補強劑

為了減少固化收縮降低成本,可加入各種無機填料,例如輕質碳酸鈣、陶土、矽酸鈣等,補強劑則主要用炭黑和白炭黑。

(4)溶劑丁腈橡膠常用溶劑有丁酮、甲基異丁酮、乙酸乙酯、乙酸丁酯、鹵代烷烴等。

(5)其他助劑

包括防老劑(4010NA、RD等)、增強劑、增稠劑等。

典型套用配方1

材料名稱 制動器摩擦塊 載重剎車帶(塊) 柔性剎車帶(塊) 載重柔性剎車帶(塊)

石棉30~40 200 200 400

粉末丁腈橡膠 10~20 8~10 90~100 90~100

酚醛樹脂7~10 80~100 40~60

黃銅切削 7~10

白碳黑7~10 5 15~20

硫磺 0.2~0.4 5 2

促進劑M 0.2~0.4 1.5 1

重晶石 130~150 15~20

摩擦粉 20~30

硬脂酸5 15~20

防焦劑 1 0.5

典型套用配方2

材料名稱 擠出型材 擠出軟管 汽車儀錶盤 PVC墊片

粉末丁腈橡膠 15~20 40~60 20~30 15~25

增塑劑DOP 70~90 80~100 15~25 60~80

鋅鋇穩定劑 3 1.5 3

有機磷酸脂 1 0.5

輕鈣10~20

硬脂酸鈣2~4 0.5 1

著色劑2~4 0.5 2~4

環氧大豆油 4~6 4~6

硬脂酸鉛 0.5

硫酸鋇 4~6 1.0~2.0

ABS改性劑 2

二氧化鈦 4~6

加工助劑 0.5

劃分標準

丁腈橡膠的品種牌號有320多個。依其結合丙烯腈量、聚合溫度、門尼粘度、物理形態、加工使用性能和防老劑類型等進行劃分。

一、按結合丙烯腈量分類商品丁腈橡膠的結合丙烯膠量在18-50%範圍內,主要商品牌號為28-40%,並依次分為5個品級。

1)結合丙烯腈量為42%的極高腈品級;

2)結合丙烯腈量為36-41%的高腈品級;

3)結合丙烯腈量為31-35%的中高腈品級;

4)結合丙烯腈量為25-30%的中腈品級;

5)結合丙烯腈量為24%以下的低腈品級;

二、按聚合溫度分類有高溫聚合丁腈橡膠和低溫聚合丁腈橡膠兩種,現主要採用低溫聚合法生產。卓創WiKi遊客

三、按門尼粘度分類商品丁腈橡膠的門尼粘度(ML100℃1+4)為20-140,主要品種牌號的為25-100。

四、按物理類型分類有塊狀、片狀、粉末狀或顆粒狀和液態等幾種形態的丁腈橡膠。

五、按加工、使用性能分類丁腈橡膠有通用型、易加工性、易溶解型、部分交聯型、對金屬不腐蝕型、助劑型、羧基丁腈膠、聚氯乙烯改性型、與樹脂並用型易積聚穩丁腈橡膠等品種。

六、按防老劑分類有污染型、微污染型和非污染型丁腈橡膠。品種牌號標誌意義

各國商品丁腈橡膠品種牌號的標誌含義簡述如下。

一、我國蘭州化學公司和成橡膠廠的產品牌號緣由DCJ與後綴三圍數字組成,前兩位數字表示結合丙烯腈量。根據國家標準GB5577—85規定,已採用由NBR與後綴四位數字組成,其中前兩位數字表示結合丙烯腈量的低限值,第四位數字表示門尼粘度低限值的十位數字。例如,NBR1704即表示結合丙烯腈量17-20%,門尼粘度40-65的污染型高溫聚合丁腈橡膠。

二、美國GoodrichChemical公司的產品牌號由ycar與後綴四位數字組成。前兩位數字表示丁腈橡膠的形態:10表示塊狀,13表示液態,14表示粉末狀。第三位數字表示丁腈橡膠的使用性能:0表示標準型,1表示易加工型,3表示易溶解型,4表示低溫聚合。第四位數字表示結合丙烯腈量:1表示高腈品級,2表示中高腈品級,3表示中腈品級,4表示低腈品級,而後兩位數字為72者表示羧基丁腈橡膠。

三、加拿大Polysar公司的產品牌號為Nrynac,後綴有三位數字和四位數字兩種組合法i。前者分800和820兩個系列產品,其中100和200系列為羧基丁腈橡膠;後者組合時,前兩位數字表示結合丙烯腈量,後兩位數字表示門尼粘度。

四、日本ゼォン公司的產品牌號為Nipol,產品牌號中有DN後綴三位數字和N後綴兩位數字兩種結合法。DN後綴的三位數字中第一位數字表示結合丙烯腈量,0、1、2、3、和4分別表示結合丙烯腈量為極高、高、中高、中和低等5個品級,5表示聚氯乙烯改性型,6表示液體丁腈橡膠,12表示與易二無戊三元共聚的丁腈橡膠。N後綴的兩位數字中第一為數字是2-4,表示結合丙烯腈量,數字越大含量越低,第二位數字0表示標準型高溫聚合,1表示標準型低溫聚合,3表示低粘度對金屬不腐蝕性,4表示羧基丁腈橡膠,2或在第二位數字後附綴的J表示牙處和加工性能良好的丁腈橡膠。

五、聯邦德國Bayer公司的產品牌號為PerbunanN之後綴四位數字組成,前兩位數字表示結合丙烯腈量,後兩位數字表示門尼粘度;NS表示非污染型。

六、蘇聯的產品牌號由CKH與後綴二位數字組成,數字表示結合丙烯腈量,M表示易加工型,H表示非污染型,A表示低溫聚合,C表示乳化劑為混合皂。