簡介

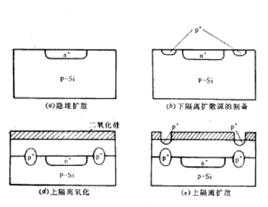

PN結隔離是利用反向的PN結在沒有擊穿的情況下漏電很小,阻抗很大,可以看作絕緣體達到隔離的目的。外延結構的PN結隔離製作過程如下圖所示。

工藝流程

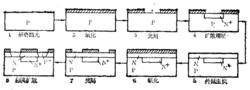

工藝流程將製作電路用的P型單晶矽切成厚約400微米左右的矽片,經研磨拋光後進行隱埋層氧化, 在矽片表面生成厚約1微米的氧化膜,然後經光刻在氧化膜上刻蝕出隱埋層擴散的視窗,接著利用三氧化二銻進行隱埋層擴散,經過擴散後,在刻蝕的氧化膜視窗形成高雜質濃度的N 。

再在擴散過隱埋層的矽片上外延生長適當厚度和電阻率的N型外延層外延層的厚度和電阻串由積體電路的設計指標而定,集電極—基極擊穿電壓要求愈高, 則厚度愈厚, 電阻率也愈高。接下來進行隔離工藝。先在外延層上生長一層1微米左右厚的氧化膜,同樣用光刻方法刻蝕需要隔離的視窗。然後進行濃硼擴散,適當地選擇擴散溫度和時間,使擴散進去的雜質穿透外延層,形成強P型(P )的隔離槽與P型襯底相連把整個N型外延片分割成一個個被P型區域包圍的隔離島,由P 型隔離槽與N型外延區之間的PN結, 以防止電路中各個元件通過N型矽外層之間的連通。

特點

pn結隔離工藝的優點是方法簡單,易於製造,無需特殊技術和製造設備,成本低而同時又能基本上滿足電路的性能要求, 因此,成為當前積體電路生產中用得最多的一種隔離方法。然而pn結隔離也存在許多不足之處:

(1)隔離性能不夠理想,一般漏電流為毫微安數量級,耐壓在幾十伏左右,很難做得更高,這是由pn結本身決定的。

(2)隔離引起寄生效應。由於pn結具有電容效應, 因此,pn結隔離後使得電晶體的集電極與襯底之間, 以及集電區周圍與p型隔離牆之間有電容耦合,隨著頻率的升高,其耦合作用增強。因此,在高頻放大器和高速數字電路中,這種隔離方法就不適應了。

(3)考慮到隔離擴散時的橫向擴散,耗盡層以及套準誤差等,隔離牆和元件之間要有一定的距離,在一個電晶體的隔離島中,電晶體本身的面積只占整個島的30~40%,對提高集成度十分不利。 ·

(4)pn結隔離的抗輻射能力差,受溫度影響大。

襯底材料的選擇

為了實現pn結隔離,即n型區被P型區包圍,襯底材料必須選用P型矽單晶,以便和n型外延層之間形成pn結。這一pn結擊穿電壓的大小主要取決於襯底電阻率的高低。從提高擊穿電壓及減小隔離結寄生電容考慮,襯底的電阻率高一些好。但選得過高,在長時間的隔離擴散中,會增加外延層向襯底的推移,使隔離時間加長。同時,製造高阻P型矽單晶也很困難,因此電阻率不能取得太高。

襯底還起著支撐的作用,所以對其厚度有一定的要求。矽片太薄,在製造過程中容易破碎;矽片太厚,既浪費材料,劃片也有困難。一般在拋光後,取厚度為300~350微米較適宜。外延層是在襯底上生長的,它的質量好壞與襯底質量有關,因此要求襯底的位錯密度較低,有害雜質(如鐵、銅、鎳等)少。

PN結隔離改進

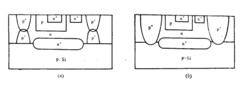

對通隔離是在標準pn結隔離(又稱單面pn結隔離)的基礎上產生的。把原來由上而下穿通整個外延層的p 隔離擴散,分為隱埋在外延層下面的p 型雜質層的向上推移擴散(簡稱下隔離),和p 型雜質的向下擴散(簡稱上隔離),使它們連通起來, 以達到元件之間隔離的效果,如下圖所示。

對通隔離

對通隔離對通隔離最大的優點是縮短了隔離擴散的時間,並減少了隔離的橫向擴散,在一定程度上縮小了管芯面積,提高了集成度,隨之寄生電容也減小了。當前對通隔離已用於中、大規模積體電路中。