方法簡介

HAZOP(Hazard and Operability Analysis,危險與可操作性分析)方法是由ICI公司於20世紀70年代早期提出的。

HAZOP分析是一種用於辨識設計缺陷、工藝過程危害及操作性問題的結構化分析方法,方法的本質就是通過系列的會議對工藝圖紙和操作規程進行分析。在這個過程中,由各專業人員組成的分析組按規定的方式系統地研究每一個單元(即分析節點),分析偏離設計工藝條件的偏差所導致的危險和可操作性問題。

HAZOP分析組分析每個工藝單元或操作步驟,識別出那些具有潛在危險的偏差,這些偏差通過引導詞引出,使用引導詞的一個目的就是為了保證對所有工藝參數的偏差都進行分析,並分析它們的可能原因、後果和已有安全保護措施等,同時提出應該採取的安全保護措施。

HAZOP研究的側重點是工藝部分或操作步驟的各種具體值,其基本過程就是以引導詞為引導,對過程中工藝狀態(參數)可能出現的變化(偏差)加以分析,找出其可能導致的危害。

HAZOP分析方法明顯不同於其它分析方法,它是一個系統工程。HAZOP分析必須由不同專業組成的分析組來完成。HAZOP分析的這種群體方式的主要優點在於能相互促進、開拓思路,這也是HAZOP分析的核心內容。

使用範圍

HAZOP分析既適用於設計階段,也適用於現有的工藝裝置。對現有的生產裝置分析時,如能吸收有操作經驗和管理經驗的人員共同參加,會收到很好的效果。

通過HAZOP分析,能夠發現裝置中存在的危險,根據危險帶來的後果明確係統中的主要危害。如果需要,可利用故障樹(FTA)對主要危害進行繼續分析。因此,這又是確定故障樹“頂上事件”的一種方法,可以與故障樹配合使用。同時,針對裝置存在的主要危險,可以對其進行進一步的定量風險評估,量化裝置中主要危險帶來的風險,所以,HAZOP又是定量風險評估中危險辨識的方法之一。

功能作用

HAZOP分析的目的是識別工藝生產或操作過程中存在的危害,識別不可接受的風險狀況。其作用主要表現在以下兩個方面:

1)儘可能將危險消滅在項目實施早期

識別設計、操作程式和設備中的潛在危險,將項目中的危險儘可能消滅在項目實施的早期階段,節省投資。

HAZOP的記錄,可為企業提供危險分析證明,並套用於項目實施過程。必須記住,HAZOP只是識別技術,不是解決問題的直接方法。HAZOP實質上是定性的技術,但是通過採用簡單的風險排序,它也可以用於複雜定量分析的領域,當作定量技術的一部分。

在項目的基礎設計階段採用HAZOP,意味著能夠識別基礎設計中存在的問題,並能夠在詳細設計階段得到糾正。這樣做可以節省投資,因為裝置建成後的修改比設計階段的修改昂貴得多。

2)為操作指導提供有用的參考資料

HAZOP分析為企業提供系統危險程度證明,並套用於項目實施過程。對許多操作,HAZOP分析可提供滿足法規要求的安全保障。HAZOP分析可確定需採取的措施,以消除或降低風險。

HAZOP能夠為包括操作指導在內的檔案提供大量有用的參考資料,因此應將HAZOP的分析結果全部告知操作人員和安全管理人員。根據以往的統計數據,HAZOP可以減少29%設計原因的事故和6%操作原因的事故。

方法術語

1)分析節點

又稱工藝單元,指具體確定邊界的設備(如兩容器之間的管線)單元,對單元內工藝參數的偏差進行分析。

2)操作步驟

間隙過程的不連續動作,或者是由HAZOP分析組分析的操作步驟。可能是手動、自動或計算機自動控制的操作,間隙過程每一步使用的偏差可能與連續過程不同。

3)引導詞

用於定性或定量設計工藝指標的簡單詞語,引導識別工藝過程的危險。

4)工藝參數

與過程有關的物理和化學特性,包括概念性的項目如反應、混合、濃度、pH值及具體項目如溫度、壓力、相數及流量等。

5)工藝指標

確定裝置如何按照希望進行操作而不發生偏差,即工藝過程的正常操作條件。

6)偏差

分析組使用引導詞系統地對每個分析節點的工藝參數(如流量、壓力等)進行分析後發現的系列偏離工藝指標的情況;偏差的形式通常是“引導詞+工藝參數”。

7)原因

發生偏差的原因。一旦找到發生偏差的原因,就意味著找到了對付偏差的方法和手段,這些原因可能是設備故障、人為失誤、不可預料的工藝狀態(如組成改變)、外界干擾(如電源故障)等。

8)後果

偏差所造成的結果。後果分析是假定發生偏差時已有安全保護系統失效;不考慮那些細小的與安全無關的後果。

9)安全措施

指設計的工程系統或調節控制系統,用以避免或減輕偏差發生時所造成的後果(如報警、聯鎖、操作規程等)。

10)補充措施

修改設計、操作規程,或者進一步進行分析研究(如增加壓力報警、改變操作步驟的順序等)的建議。

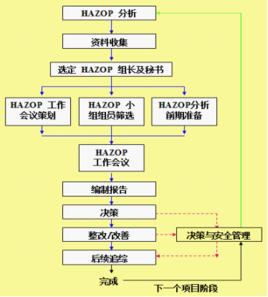

實施流程

HAZOP分析需要將工藝圖或操作程式劃分為分析節點或操作步驟,然後用引導詞找出過程中存在的危險,識別出那些具有潛在危險的偏差,並對偏差原因、後果及控制措施等進行分析。下圖為HAZOP分析的流程圖。