介紹

1965年,瑞典滾珠軸承(SKF)公司為了改進滾珠軸承鋼質量,提出了在鋼包中精煉鋼液的構想,與瑞典通用電氣(ASEA)公司合作建成了第一座30t ASKA-SKF精煉爐。

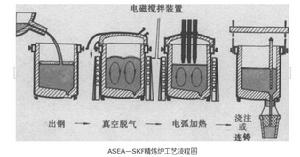

該技術利用鋼包精煉爐將煉鋼過程分為兩步:由初煉爐(電弧爐、感應爐、平爐或轉爐等)熔化鋼鐵料、脫磷,必要時可以調整合金元素鉻、鎳和鉬等,在含碳量和溫度合適時即可出鋼,至鋼包(爐)內,然後在鋼包爐內對初煉鋼液進行電磁感應攪拌下的電弧加熱、真空脫氣、真空吹氧脫碳、脫硫以及調整成分和溫度、脫氧和去除夾雜物等。精煉後將鋼包爐吊出,直接進行澆鑄(模鑄或連鑄)。

工藝設備與流程

初煉鋼液從初煉爐傾入鋼包以後,將鋼包吊至配備有電磁攪拌器的小車上,除去初煉爐熔渣,然後換造新渣,並經電弧加熱至需要溫度,鋼包車運行至脫氣工位,蓋上真空蓋進行脫氣15~20min,同時進行電磁感應攪拌鋼液。脫氣後經過斜槽漏斗加入合金,再進行電弧加熱以達到合適的溫度。

精煉的時間根據爐子的容量、鋼種和質量的不同而異,一般在1~2h之間。該裝備上設有供取樣和測溫用的視窗。為了使溫度和成分均勻,加熱的同時進行攪拌。(見圖)當冶煉低碳不鏽鋼時,可用設在真空蓋上的吹氧槍(消耗式或水冷式的)進行真空吹氧脫碳,故此時它兼有VOD爐的精煉作用。精煉完畢後,即可進行澆注。

ASEA--SKF精煉法

ASEA--SKF精煉法爐外精煉用耐火材料

砌築各種爐外精煉裝置使用的耐火材料。將煉鋼爐中經過初煉的鋼液倒入另一容器中,在真空、惰性氣體或還原性氣氛下進行脫氣、脫氧、脫硫、去除夾雜物並進行成分微調的過程,稱為爐外精煉或二次煉鋼。爐外精煉技術對推動潔淨鋼的生產起著重要的作用,也是降低初煉爐的消耗與提高其生產率的重要措施,是與連鑄配套,保證連鑄順利進行的重要手段。

爐外精煉用耐火材料包括真空脫氣,鋼包精煉,噴粉和氬氧脫碳等裝置用耐火材料。

真空脫氣裝置用耐火材料

RH真空循環脫氣裝置由配有上升管和下降管的真空室和排氣系統組成,RH裝置在高溫與真空條件下工作,真空室的中、下部內襯經受鋼液的噴濺和沖刷,損毀較為嚴重。上升管和下降管的內壁承受高速氣流和鋼液的沖刷,外壁則受熔渣侵蝕和溫度驟變影響,容易發生剝落,並且在清渣過程中還遭受機械損傷,為該裝置的最薄弱環節。該裝置原採用高鋁磚作內襯,升降管採用高鋁磚、剛玉質或高鋁搗打料和澆注料作內襯;20世紀80年代後期,真空室改用鎂鉻磚砌築,下部使用鎂碳磚,升降管用再結合鎂鉻磚砌築,真空室下部壽命為60~190次,真空室中,上部壽命達1400次以上,升降管壽命為30~120次,每噸鋼耐火材料的消耗量已低於1kg的水平。

鋼包精煉裝置用耐火材料

鋼包精煉法在爐外精煉中的範圍不斷擴大,重要性日益提高。電弧加熱電磁攪拌精煉法(ASEA-SKF)、真空氧氣脫碳法(VOD)、真空氬氣脫碳法 (VAD) 及埋弧鋼包爐法 (LF)等均屬此類。

噴粉(噴射冶金)裝置用耐火材料

鋼包噴粉法是利用氬氣或氮氣作為載體,用噴槍將鈣矽粉或碳化物粉噴吹至鋼包深處進行深度脫硫並控制夾雜物形態的精煉方法。鋼包噴粉裝置分為SL型和TN型兩種。

處理效果與套用

鋼包爐精煉爐的精煉效果有:(1)提高鋼的質量。初煉鋼水經鋼包爐精煉後的質量大大改善,軸承鋼總氧量可以降低到10 × 10以下;合金結構鋼的氫含量降低到2 × 10以下;鋼的機械性能(衝擊韌性、延伸率、斷面收縮率等)提高40%~60%;(2)增加產量。與電爐雙聯時,由於精煉過程移入鋼包爐內進行,可提高電爐產量約40%; (3)擴大品種。與平爐或轉爐雙聯,可以擴大這些煉鋼爐生產的合金鋼品種;(4)降低成本。採用鋼包精煉爐後,可以節約能耗和提高合金料的收得率。從而降低了成本。

由於鋼包精煉爐的工藝操作方便且有很大的靈活性,引起了世界各國煉鋼界的重視,使這一設備不斷得到完善和發展。到70年代末除瑞典本國有十餘台外,世界上其他國家如巴西、日本、多米尼加、比利時、美國、義大利、西班牙、英國、前蘇聯等都先後引進了該精煉裝置。容量由最小的20t到最大的150t。世界上約有近百台ASEA-SKF精煉爐。中國在80年代初期到90年代初期先後引進了3台這種類型的鋼包精煉爐。