發展歷程

汽車發動機

汽車發動機 發動機是汽車的動力源。汽車發動機大多是熱能動力裝置,簡稱熱力機。熱力機是藉助工質的狀態變化將燃料燃燒產生的熱能轉變為機械能。

往復活塞式四衝程汽油機是德國人奧托(Nicolaus A.Otto)在大氣壓力式發動機基礎上,於1876年發明並投入使用的。由於採用了進氣、壓縮、做功和排氣四個衝程,發動機的熱效率從大氣壓力式發動機的11%提高到14%,而發動機的質量卻降低了70%。

1892年德國工程師狄塞爾(Rudolf Diesel)發明了壓燃式發動機(即柴油機),實現了內燃機歷史上的第二次重大突破。由於採用高壓縮比和膨脹比,熱效率比當時其他發動機又提高了1倍。1956年,德國人汪克爾(F.ankel)發明了轉子式發動機,使發動機轉速有較大幅度的提高。1964年,德國NSU公司首次將轉子式發動機安裝在轎車上。

1926年,瑞士人布希(A.Buchi)提出了廢氣渦輪增壓理論,利用發動機排出的廢氣能量來驅動壓氣機,給發動機增壓。50年代後,廢氣渦輪增壓技術開始在車用內燃機上逐漸得到套用,使發動機性能有很大提高,成為內燃機發展史上的第三次重大突破。

1967年德國博世(Bosch)公司首次推出由電子計算機控制的汽油噴射系統(ElectronicFuel Injection,EFI),開創了電控技術在汽車發動機上套用的歷史。經過30年的發展,以電子計算機為核心的發動機管理系統(Engine Management System,EMS)已逐漸成為汽車、特別是轎車發動機上的標準配置。由於電控技術的套用,發動機的污染物排放、噪聲和燃油消耗大幅度地降低,改善了動力性能,成為內燃機發展史上第四次重大突破。

1971年,第一台熱氣發動機——斯特林機(Strling)的公共汽車已開始運行。1972年,日本本田技研工業在市場售出裝有複合渦流控制燃燒的發動機[CVCC(Compound Vertex Controlled Combustion)engine)]的西維克(Civic)牌轎車,打響了稀薄氣體燃燒發動機的第一炮。這種發動機是在普通發動機燃燒室的頂部加上一個槌狀體的副燃燒室,先將這處副燃燒室中較濃的混合氣體點燃,然後其火焰延燃到主燃燒室的稀薄混合氣中,使之全部燃燒做功,廢氣中的CO和HC很少,減少了有害氣體的排放。

1967年,美國進行了一次氫氣汽車行駛的公開表演,那輛氫氣汽車在80公里時速下,每次充氫10分鐘可運行121公里。該車有19個座位,由美國比林斯公司製造。

1977年,在美國芝加哥召開了第一次國際電動汽車會議。會議期間,展出了各種電動汽車一百多輛。

1978年,日本研究成功複合動力汽車,即內燃機——電力汽車。

1979年8月,巴西製造出以酒精為燃料的汽車——菲亞特147型和帕薩特型轎車,及“小甲蟲”汽車。巴西是現在世界上使用酒精汽車最多的國家。

1980年,日本研製成功液態氫氣車。在後部裝有保持液態氫低溫和一定壓力的特製貯存罐。該車用85公升的液氫,行駛了400公里,時速達135公里。但目前在使用上還有困難,費用也比油高。

1980年,美國試製成功了一種鋅氯電池電動汽車。

1980年,西班牙試研製成功一種太陽能汽車。

1980年,西德漢堡市西北伊策霍的一位工程師,發明了一種利用電石氣(乙炔氣)作動力的汽車。先將電石變成氣體,然後用這種氣體燃燒推動噴氣式發動機來驅動汽車,其速度和安全性均不亞於汽油車,20公斤電石塊可以使汽車至少行駛300公里。

1980年,美國開始研究“燒鋁”的汽車,這是由加州大學國立羅倫茲研究室的約翰·庫伯和埃爾文·貝倫提出的。他們設計出一種新型的電池作為汽車動力;在氫氧化鈉的參與下,使鋁與水和空氣發生化學反應而產生電流。經實驗證明,電動汽車重量為1300公斤,載上司機和4名乘客,每更換一次鋁板,可行駛約5000公里,以每小時90公里的速度行駛時,每行駛20公里消耗1公斤鋁。而在相同的條件下,1公斤汽油卻只能走14.18公里。

1981年,美國研製出的一種新的節約能源的風能汽車,這輛汽車現在還不能全部使用風能,而是與燃料交替使用。它是在一輛普通的轎車車頂上,裝有一台帶有風動螺旋槳的空氣透平機,用以隨時為車內裝有12V60A電池組充電。汽車行駛時,現以燃料發動,當車速達到每小時55公里時,透平機才開始工作。

1982年,日本東京大學一色尚次教授,經過多年的研究,終於成功地研製出世界上第一輛鹽水發動機汽車。該車可乘兩人,其發動機以蒸汽為動力,而蒸汽是通過向硫酸或蘇打等鹽類溶液里加水,發生化學加熱反應,利用釋放出來的化學熱能燒沸鍋爐里的水而產生的。

1983年,世界上第一輛裝備柴油陶瓷發動機的汽車運行試驗成功。所裝發動機是日本京都陶瓷公司研製的,其主要零部件由陶瓷製成,省去了冷卻系統,重量輕,節能效果顯著,在同樣條件下可比常規發動機多走30%的路程。

1984年,前蘇聯研製出一種雙重燃料汽車。當汽車發動時,首先使用汽油,然後專用天然氣。試驗證明,這種車排污少,燃料價格便宜,每輛車每年可節省燃料費500盧布。

1984年,美國美孚石油公司的阿莫柯比化學公司,研製出了一種叫杜隆塑膠的合成材料,該公司採用這一塑膠成功地製造出了世界上第一台全塑膠汽車發動機,其重量只有84公斤。目前,美國的洛拉T-616GT型汽車用的就是這種全塑發動機。

1984年,澳大利亞工程師沙里許經10年研究,花費了1300萬美元後,研製成功了一種在功率、燃燒效率和降低污染多方面優於四衝程內燃機的OCP發動機。它採用壓縮空氣形成超細油滴和空氣的混合物進入燃燒室,燃燒更為充分,從而改善了總的效果。實驗表明,OCP發動機的功率較等重量的四衝程發動機大二倍,並且除節油25%外,廢棄污染也大大降低。

1985年,澳大利亞一位叫彼蘭丁的發明家,經過多年努力,研製出一種安全可靠、啟動靈活、高速而又不冒煙的蒸汽機汽車。車上的鍋爐採用封閉迴路式,蒸汽不向外排除,而是聚集在散熱器里,然後重新回到下一個工作循環去。這種車時速可達130公里,是防止環境污染的一種理想車型。

1986年,日本的三洋電氣公司研製成功首輛由太陽能電池帶動的汽車,這是全世界第一輛太陽能運輸車。該車有3個小輪子,全長2.1米,寬0.9米,淨載重量為110公斤,時速可達24公里。

1994年,澳大利亞研製出用柴油機改裝的燃燒椰子油的汽車。試驗表明,12個椰子榨出的椰子油可達1升。

1994年,英國的戴維·伯恩發明了另一種風力汽車,並已投入批量生產。這種被稱為風力汽車的新設計構思很巧妙。其驅動裝置是兩個電動馬達,分別安裝在兩個前輪上。底盤上裝有一個“風圓錐”,看上去活像個巨大的蛋卷冰淇淋。在普通汽車安裝散熱護柵處則裝著一根進風管,直徑為1.37米,長度與車身相等,並與“風圓錐”連線。當汽車行駛時,空氣通過進風管進入“風圓錐”連線。當汽車行駛時,空氣通過進風管進入“風圓錐”,驅動安裝在那裡的扇形渦輪機,接著再通過內置式發動機講風能轉化為電能,貯存在蓄電池中,用來驅動位於前輪的兩個馬達,使汽車得以行駛。

目前汽車用的發動機都是內燃機,內燃機是通過燃料的燃燒,把化學能轉化為熱能,再將熱能轉化為機械能的熱動力機械。內燃機是熱效率最高的熱力機械,但仍存在著巨大的節能及降低尾氣污染的潛力。對於量調節式的汽油機而言,在部分負荷時,會因節氣門開度小而造成發動機的泵氣損失大,從而降低發動機的機械效率,影響到經濟性。取消節氣門就是提高汽油機經濟性的最根本措施。但由於目前的汽油機是用節氣門來調節混合氣量的,取消節氣門,發動機的動力輸出無法控制,因此必須探索新的途徑。汽油直接噴射技術就是基於這一思路。將汽油機的節氣門調節動力輸出,改為用噴油量控制動力輸出。這樣一來,採用汽油直接噴射的汽油機與目前的電控噴射發動機相比,燃油消耗量可以減少15%左右。但汽油機採用直接噴射技術後,現有的三效催化系統難以發揮作用,使發動機的廢氣排放品質下降,因此還需要重新探索新的途徑。目前的混合氣均質壓燃理論為解決這一問題提供了很好的思路。該理論是在汽油機上取消節氣門,用噴油量調節動力輸出,採用大量的高溫廢氣混合到適當比例的燃料和空氣混合氣中,用發動機的壓縮行程用活塞壓縮使混合氣自己著火,從而解決汽油機無節氣門下的動力輸出與同時採用三效催化轉化器的矛盾。同樣這一理論也可以套用到柴油機上,使柴油機在均質混合氣時壓燃著火,而不是現在的邊噴油、邊著火的擴散燃燒模式,從而使柴油機的廢氣排放達到最低,特別是煙度排放和NOX排放。目前均質混合氣壓燃著火的理論正在付諸實施之中。一旦這一新理論在實踐得到套用,可以預見,今後的發動機會更加高效、更加清潔,汽車的使用將更加安全且有利於環保。

工作方式

是指的這款發動機的特徵,分為:自然吸氣、渦輪增壓、機械增壓和雙增壓。

1、自然吸氣就不用解釋了,就是利用負壓來自主把空氣吸入發動機。

2、渦輪增壓利用排氣的廢氣推動渦輪,強制把空氣壓入汽缸。

3、機械增壓是發動機直接輸出一個傳動軸連通增壓器,強制把空氣壓入汽缸。

4、機械+渦輪增壓,顧名思義就是含有這兩種增壓形式的發動機。

故障

汽車發動機水溫過高解決方法:

1、熱車後,檢查防凍液儲水罐上端的回水管回水情況,若回水不暢或堵塞會造成水溫過高。

溫馨提醒:在維修中不要盲目拆件和換件。

2、檢查冷凝器與水箱之間的灰塵是否過多,用高壓氣徹底清洗,保證水箱和冷凝器有良好的散熱性能。

溫馨提醒:平時注意擦拭冷凝器與水箱之間的灰塵。

3、在熱車時,檢查水箱上下水管的溫差,如果溫差太大,需要檢查節溫器的開度和水泵是否有轉速丟轉的故障。

溫馨提醒:水箱上下水管的溫差不能太大。

4、由於防凍液的添加和更換不規範,會造成發動機水道和水箱提前堵塞,出現水溫高的現象。防凍液兩年更換一次,在更換和添加時必須使用原廠配件。

溫馨提醒:發動機冷卻系統內加入水後,或者加入的防凍液的濃度超過了60%以上,都會造成水溫過高。

5、空調系統中高壓端高壓力過高;空調製冷劑或空調製冷潤滑油加注過多;內部自調試空調壓縮機的自調功能失靈,造成高壓過高;還有空調冷凝器的堵塞,以上故障都會加大發動機的負荷,消耗冷卻系統的散熱性能,導制水溫過高的故障發生。

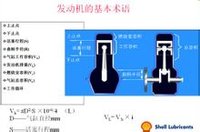

術語

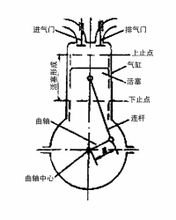

上止點

活塞頂所能到達的最高點位置。

下止點

活塞頂所能到達的最低點位置。

活塞行程

上、下止點間的距離。

衝程

活塞完成一個行程的過程叫衝程。

燃燒室容積

活塞位於上止點時,活塞頂上方的空間。

氣缸工作容積

活塞從上止點運行到下止點所讓出的容積。

多氣缸發動機,各氣缸工作容積之和,叫發動機工作容積,也叫發動機排量。

氣缸總容積

活塞位於下止點時,活塞頂上方的容積。

壓縮比

汽車發動機

汽車發動機 氣缸總容積與燃燒室容積的比值。

壓縮比表示進入氣缸內的氣體被壓縮的程度,它是發動機的一個重要參數。在一定範圍內適當提高壓縮比,可以改善發動機的經濟性和動力性。汽油發動機的壓縮比一般為6~10,柴油發動機的壓縮比一般為16~22。

工作循環

汽車的每一個工作循環包括進氣、壓縮、作功和排氣過程,即完成進氣、壓縮、作功和排氣四個過程叫一個工作循環。

內燃機

分類

按進氣系統的工作方式可分為自然吸氣、渦輪增壓、機械增壓和雙增壓四個類型。

按活塞運動方式可分為往復活塞式內燃機和旋轉活塞式發動機兩種。

按氣缸排列型式分直列發動機,V型發動機、W型發動機和水平對置發動機等。

按氣缸數目不同可以分為單缸發動機和多缸發動機。現代汽車多採用三缸,四缸、六缸、八缸發動機。

按冷卻方式不同可以分為水冷發動機和風冷發動機。水冷發動機冷卻均勻,工作可靠,冷卻效果好,被廣泛套用於現代車用發動機。

按衝程數可分為四衝程內燃機和二衝程內燃機。汽車發動機廣泛使用四衝程內燃機。

按燃油供應方式分類:化油器發動機和電噴發動機以及缸內直噴發動機。

發動機排列類型

發動機排列類型 原理

由於汽油和柴油的不同特性,汽油機和柴油機在工作原理和結構上有差異。

汽油發動機

汽車發動機

汽車發動機 四衝程汽油機是將空氣與汽油以一定的比例混合成良好的混

合氣,在吸氣衝程被吸入汽缸,混合氣經壓縮點火燃燒而產生熱能,高溫高壓的氣體作用於活塞頂部,推動活塞作往復直線運動,通過連桿、曲軸飛輪機構對外輸出機械能。四衝程汽油機在進氣衝程、壓縮衝程、做功衝程和排氣衝程內完成一個工作循環。

⑴進氣衝程(intake stroke)

活塞在曲軸的帶動下由上止點移至下止點。此時進氣門開啟,排氣門關閉,曲軸轉動180°。在活塞移動過程中,汽缸容積逐漸增大,汽缸內氣體壓力從pr逐漸降低到pa,氣缸內形成一定的真空度,空氣和汽油的混合氣通過進氣門被吸入汽缸,並在汽缸內進一步混合形成可燃混合氣。由於進氣系統存在阻力,進氣終點時,汽缸內氣體壓力小於大氣壓力p,即pa= (0.80~0.90)p。進入汽缸內的可燃混合氣的溫度,由於進氣管、汽缸壁、活塞頂、氣門和燃燒室壁等高溫零件的加熱以及與殘餘廢氣的混合而升高到340~400K。

⑵ 壓縮衝程(compression stroke)

壓縮衝程時,進、排氣門同時關閉。活塞從下止點向上止點運動,曲軸轉動180°。活塞上移時,工作容積逐漸縮小,缸內混合氣受壓縮後壓力和溫度不斷升高,到達壓縮終點時,其壓力pc可達800~2000kPa,溫度達600~750K。

⑶ 做功衝程(power stroke)

汽車發動機

汽車發動機 當活塞接近上止點時,由火花塞點燃可燃混合氣,混合氣燃燒釋放出大量的熱能,使汽缸內氣體的壓力和溫度迅速提高。燃燒最高壓力p達3000~6000kPa,溫度T達2200~2800K。高溫高壓的燃氣推動活塞從上止點向下止點運動,並通過曲柄連桿機構對外輸出機械能。隨著活塞下移,汽缸容積增加,氣體壓力和溫度逐漸下降,到達 b點時,其壓力降至300~500kPa,溫度降至1200~1500K。在做功衝程,進氣門、排氣門均關閉,曲軸轉動180°。

⑷ 排氣衝程(exhaust stroke)

排氣衝程時,排氣門開啟,進氣門仍然關閉,活塞從下止點向上止點運動,曲軸轉動180°。排氣門開啟時,燃燒後的廢氣一方面在汽缸內外壓差作用下向缸外排出,另一方面通過活塞的排擠作用向缸外排氣。由於排氣系統的阻力作用,排氣終點r 點的壓力稍高於大氣壓力,即pr=(1.05~1.20)p0。排氣終點溫度Tr=900~1100K。活塞運動到上止點時,燃燒室中仍留有一定容積的廢氣無法排出,這部分廢氣叫殘餘廢氣。

四衝程柴油機的工作原理

四衝程柴油機工作原理汽油機一樣,每個工作循環也是由進氣衝程、壓縮衝程、做功衝程和排氣衝程組成。由於柴油與汽油相比,自燃溫度低、黏度大不易蒸發,因而柴油機採用壓縮終點壓燃著火(壓燃式點火),而汽油機是火花塞點燃。

⑴進氣衝程

汽車發動機

汽車發動機 進入汽缸的工質是純空氣。由於柴油機進氣系統阻力較小,進氣終點壓力pa=(0.85~0.95)p0,比汽油機高。進氣終點溫度Ta=300~340K,比汽油機低。

⑵ 壓縮衝程

由於壓縮的工質是純空氣,因此柴油機的壓縮比比汽油機高(一般為ε=16~22)。壓縮終點的壓力為3000~5000kPa,壓縮終點的溫度為750~1000K,大大超過柴油的自燃溫度(約520K)。

⑶ 做功衝程

當壓縮衝程接近終了時,在高壓油泵作用下,將柴油以100MPa左右的高壓通過噴油器噴入汽缸燃燒室中,在很短的時間內與空氣混合後立即自行發火燃燒。汽缸內氣體的壓力急速上升,最高達5000~9000kPa,最高溫度達1800~2000K。由於柴油機是靠壓縮自行著火燃燒,故稱柴油機為壓燃式發動機。

⑷ 排氣衝程

柴油機的排氣與汽油機基本相同,只是排氣溫度比汽油機低。一般Tr=700~900K。對於單缸發動機來說,其轉速不均勻,發動機工作不平穩,振動大。這是因為四個衝程中只有一個衝程是做功的,其他三個衝程是消耗動力為做功做準備的衝程。為了解決這個問題,飛輪必須具有足夠大的轉動慣量,這樣又會導致整個發動機質量和尺寸增加。採用多缸發動機可以彌補上述不足。現代汽車多採用四缸、六缸和八缸發動機。

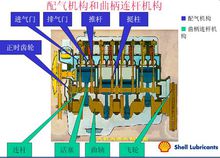

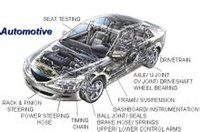

結構

配氣機構和曲柄連桿機構

配氣機構和曲柄連桿機構 發動機是由曲柄連桿機構和配氣機構兩大機構,以及冷卻、潤滑、點火、燃料供給、啟動系統等五大系統組成。主要部件有氣缸體、氣缸蓋、活塞、活塞銷、連桿、曲軸、飛輪等。往復活塞式內燃機的工作腔稱作汽缸,汽缸內表面為圓柱形。在汽缸內作往復運動的活塞通過活塞銷與連桿的一端鉸接,連桿的另一端則與曲軸相連,曲軸由氣缸體上的軸承支承,可在軸承內轉動,構成曲柄連桿機構。活塞在汽缸內作往復運動時,連桿推動曲軸旋轉。反之,曲軸轉動時,連桿軸頸在曲軸箱內作圓周運動,並通過連桿帶動活塞在氣缸內上下移動。曲軸每轉一周,活塞上、下各運行一次,汽缸的容積在不斷的由小變大,再由大變小,如此循環不已。汽缸的頂端用汽缸蓋封閉。汽缸蓋上裝有進氣門和排氣門。通過進、排氣門的開閉實現向汽缸內充氣和向汽缸外排氣。進、排氣門的開閉由凸輪軸驅動。凸輪軸由曲軸通過齒形帶或齒輪驅動。

單缸發動機的基本結構

| 1—油底殼 | 8—活塞 | 15—排氣門 | 22—點火開關 |

| 2—機油 | 9—水套 | 16—凸輪軸 | 23— 點火線圈 |

| 3—曲軸 | 10—汽缸 | 17—高壓線 | 24— 火花塞 |

| 4—曲軸 同步帶 輪 | 11—汽缸蓋 | 18—分電器 | 25—進氣門 |

| 5—同步帶 | 12— 排氣管 | 19— 空氣濾清器 | 26—蓄電池 |

| 6—曲軸箱 | 13—凸輪軸同步帶輪 | 20—化油器 | 27—飛輪 |

| 7—連桿 | 14—搖臂 | 21—進氣管 | 28—啟動機 |

曲柄連桿機構

在做功行程時,曲柄連桿機構將燃料燃燒以後產生的氣體壓力,經過活塞、連桿轉變為曲軸旋轉的轉矩;然後,利用飛輪的慣性完成進氣、壓縮、排氣3個輔助行程。曲柄連桿機構由氣缸體曲軸箱組、活塞連桿組和曲軸飛輪組3部分組成。

一、氣缸體曲軸箱組

氣缸體

氣缸體 在氣缸體的下部有主軸承座,用於安裝曲軸飛輪組。氣缸體的側面設有挺桿室,用於安裝氣門傳動機件。氣缸體的上平面安裝氣缸蓋,下平面安裝機油盤,前端面安裝正時齒輪蓋,均加有襯墊並用螺栓緊固密封。氣缸體的後端面安裝飛輪殼。

為了增強缸體的耐磨性,延長氣缸體的使用壽命,氣缸體內大都鑲有氣缸套。氣缸套分為乾式和濕式兩種。乾式氣缸套不與冷卻液接觸,為防止缸套向下竄動,可在上/下止口限位。濕式氣缸套外表面直接與冷卻液接觸,為防止漏冷卻液,缸套下止口處裝有1~3個橡膠密封圈。

機油盤的作用是儲存潤滑油,故俗稱油底殼。它一般採用薄壁鋼板衝壓而成,內部設有穩油擋板以防止潤滑油過分激盪,底部設有放油塞以便更換潤滑油。

氣缸蓋的主要作用是封閉氣缸上部,並與活塞頂構成燃燒室。氣缸蓋上有燃燒室、水套、火花塞座孔(柴油發動機有噴油器安裝孔)、進排氣道、氣門座、氣門導管座孔等。上部裝有搖臂軸總成,用氣缸蓋罩封閉,結合面間裝有密封點墊。汽油發動機氣缸蓋一般是整體的,但也有例外,如EQ6100—1型發動機就是兩個氣缸蓋。氣缸直徑較大的柴油發動機採用一缸一蓋或二缸一蓋,最多不超過三缸一蓋,以防止氣缸蓋變形。

氣缸墊俗稱氣缸床,安裝在氣缸蓋與氣缸體之間,其作用是密封氣缸體與氣缸蓋的結合平面,以防止漏氣、漏冷卻液及漏油。氣缸墊多採用石棉板材料製成,有些用石棉板兩麵包銅皮或鐵皮製成,有些用中間鋼片兩面貼適合應性好的乳膠石棉板製成。燃燒室孔採用雙層或單層金屬包邊,以防燃燒氣體沖壞石棉層。

二、活塞連桿組

三、曲軸飛輪組

配氣機構

配氣機構的作用是根據發動機的工作順序和各缸工作循環的要求,及時地開啟和關閉進、排氣門,使可燃混合氣(汽油發動機)或新鮮空氣(柴油發動機)進入氣缸,並將廢氣排入大氣。

四衝程發動機廣泛採用氣門凸輪式配氣機構,它由氣門組和氣門傳動組兩部分組成。按其傳動方式不同,可分為正時齒輪傳動式和鏈條傳動式兩種;按凸輪軸的位置不同,可分為下置凸輪軸式、中置凸輪軸式和上置凸輪軸式。下置凸輪軸式配氣機構工作時,曲軸通過一對互相嚙合的正時齒輪帶動凸輪軸旋轉,當凸輪的凸尖上升到最高位置時氣門開度最大。當凸輪的凸尖向下運動時,由於氣門彈簧的彈力作用,氣門及其傳動機件恢復原位,將氣道關閉。與下置凸輪軸式配氣機構相比,中置和上置凸輪軸式配氣機構因曲軸與凸輪軸距離較大,故多為正時鏈條或正時帶傳動。中置凸輪軸式省去了推桿;上置凸輪軸式省去了挺桿及推桿。

一、氣門組

氣門組一般由氣門、氣門座、氣門導管、氣門油封、氣門彈簧和氣門鎖片等組成。

氣門分為進氣門和排氣門兩種,其作用是分別用來關閉進、排氣道。氣門由頭部和桿部組成,頭部製成錐形,與氣門座的錐面配合。頭部錐角,一般為45°。同一台發動機的進氣門頭部直徑大於排氣門頭部直徑,以提高發動機的充氣量。氣門桿部為圓柱形,與氣門導管內孔配合,桿的端部制有環槽,用來安裝氣門彈簧座鎖片。

氣門座用來保證氣門密封,並將氣門頭部的熱量傳給氣缸蓋。氣門座一般用特種合金製成環狀,緊密地鑲在氣缸蓋上。

氣門導管用來引導氣門作往復直線運動,保證氣門與氣門座閉合位置正確。為防止氣缸蓋上潤滑油從氣門與氣門導管之間的間隙進入燃燒室,氣門導管上端裝有氣門油封。

氣門彈簧是圓柱形螺旋彈簧,它可使氣門迅速關閉,並使氣門頭部與氣門座相互壓緊,保證密封。

二、氣門傳動組

氣門傳動組的作用是按照發動機的工作順序,適時地開啟和關閉氣門,並保證氣門有足夠的開度。

凸輪軸用於控制氣門開閉,並驅動汽油泵、機油泵和分電器等機件工作。凸輪軸上制有進氣凸輪、排氣凸輪、軸頸、驅動機油泵及分電器的齒輪、推動汽油泵搖臂的偏心輪等,進氣和排氣凸輪是凸輪軸的重要組成部分,它們在凸輪軸上的排列順序由進、排氣道的布置來決定。

正時齒輪及正時鏈條或正時皮帶實現曲軸與凸輪軸之間的傳動。如CA6102、BJ492Q型發動機為正時齒輪傳動;北京切諾基汽車發動機為正時鏈條傳動;上海桑塔納汽車發動機為正時帶傳動。四衝程發動機曲軸旋轉兩周,凸輪軸應旋轉應一周,使進、排氣門各開、閉一次,並且氣門開閉時機須與各缸工作循環的需要相適應。因此,無論是齒輪傳動還是鏈條傳動,都必須按照規定的記號裝配,其記號一般為輪齒部位的凹坑。

氣門挺桿的作用是將凸輪的推力傳給推桿或氣門。挺桿的類型有菌型、筒形非液壓式、筒形液壓式等,筒形液壓式等,筒形液壓式挺桿無氣門間隙,可以減少發動機的噪聲,但精度要求嚴、成本高,多套用於高級轎車發動機。

汽車發動機

汽車發動機 氣門推桿的作用是將挺桿的推力傳給搖臂,驅動氣門開啟。推桿的上、下端頭經熱處理並拋磨,以提高耐磨性;桿身有實心和空心兩種。

搖臂及搖臂軸總成的作用是改變推桿(下置凸輪軸式)、挺桿(中置凸輪軸式)或凸輪(上置凸輪軸式)的推力方向,使氣門開啟。搖臂軸總成固定在氣缸蓋上部,主要由搖臂、搖臂軸支座等組成,搖臂製成兩臂不等長,這樣使挺桿、推桿以較小的升程就能獲得氣門較大的開度。搖臂長臂一端與氣門桿相對應,短臂一端裝有調整螺釘及螺母,用來調整氣門腳間隙。搖臂軸為空心軸,與搖臂軸支座、搖臂有貫通的潤滑油道,以潤滑配氣機構部分的摩擦表面。

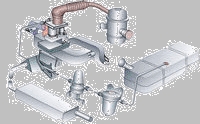

供給系統

汽油發動機燃料系的作用是根據發動機不同工作情況的需要,將純淨的空氣和汽油配製成適當比例的可燃混合氣,送入各個氣缸進行燃燒後所產生的廢氣排入大氣中。

點火系統

汽車發動機

汽車發動機 在汽油機中,氣缸內的可燃混合氣是靠電火花點燃的,為此在汽油機的氣缸蓋上裝有火花塞,火花塞頭部伸入燃燒室內。能夠按時在火花塞電極間產生電火花的全部設備稱為點火系。傳統點火系統由蓄電池、發電機、點火線圈,分電器、火花塞等組成。普通式和傳統式點火系統類似,只是用電子元件取代了分電器。電子點火式全部是全電子點火系統,完全取消了機械裝置,由電子系統控制點火時刻,包括蓄電池、發電機、點火線圈、火花塞和電子控制系統等。

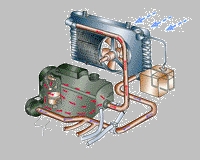

冷卻系統

冷卻系統將受熱零件吸收的部分熱量及時散發出去,保證發動機在最適宜的溫度狀態下工作。水冷式冷卻系統由水套、水泵、散熱器、風扇、節溫器等組成。風冷式由風扇和散熱片等組成。

潤滑系統

潤滑系的功用是向作相對運動的零件表面輸送定量的清潔潤滑油,以實現液體摩擦,減小摩擦阻力,減輕機件的磨損。並對零件表面進行清洗和冷卻。潤滑系統由機油泵、集濾器、限壓閥、油道、機油濾清器等組成。

起動系統

要使發動機由靜止狀態過渡到工作狀態,必須先用外力轉動發動機的曲軸,使活塞作往復運動,氣缸內的可燃混合氣燃燒膨脹作功,推動活塞向下運動使曲軸旋轉。發動機才能自行運轉,工作循環才能自動進行。因此,曲軸在外力作用下開始轉動到發動機開始自動地怠速運轉的全過程,稱為發動機的起動。完成起動過程所需的裝置,稱為發動機的起動系。它由起動機及其附屬裝置組成。

性能指標

發動機的性能指標用來表徵發動機的性能特點,並作為評價各類發動機性能優劣的依據。發動機的性能指標主要有:動力性指標、經濟性指標、環境指標、可靠性指標和耐久性指標。

動力性指標:動力性指標是表徵發動機做功能力大小的指標,一般用發動機的有效扭轉矩、有效功率、發動機轉速等作為評價指標。

經濟性指標:發動機經濟性指標一般用有效燃油消耗率表示。發動機每輸出1kW·h的有效功所消耗的燃油量(以g為單位)稱為有效燃油消耗率。

環境指標:汽車排放標準和汽車噪聲水平。中國機動車輛噪聲標準(GB/T 18697—2002)中規定,轎車的噪聲不得大於79dB(A)。

可靠性指標和耐久性指標:可靠性指標是表示發動機在規定的使用條件下,在規定的時間內,正常持續工作能力的指標。可靠性有多種評價方法,如首次故障行駛里程、平均故障間隔里程等。耐久性指標是指發動機主要零件磨損到不能繼續正常工作的極限時間。

發動機萬有特性:汽車發動機的工況能在很廣泛的範圍內變化。當發動機的工況(即功率和轉速)發生變化時,其性能(包括動力性、經濟性、排放性和噪聲等)也隨之改變。發動機性能指標隨運行工況而變化的關係稱為發動機萬有特性。

發動機技術

智慧型可變配氣正時系統(VVT-i)是豐田獨有的發動機技術,通過調整凸輪軸轉角以獲得最佳的配氣正時。

連續可變的氣門正時系統(CVVT)是韓國在VVT-i和i-VTEC的基礎上研發而來,通過控制氣門的開閉使燃料燃燒更充分。

可變氣門配氣相位和氣門升程電子控制系統(VTEC)由本田汽車開發的VTEC現已演變成i-VTEC。在中低速和高速會用兩組不同的氣門驅動凸輪,還可以控制氣門的開啟時間和提升程度,即改變進氣量和排氣量。

缸內直噴分層燃燒(FSI)將燃料在最恰當的時間直接注入燃燒室。通過對燃燒室內部形狀的設計,使火花塞周圍會有較濃的混合氣,而其他區域則是較稀的混合氣,保證了在順利點火的情況下儘可能地實現稀薄燃燒。

可變排量發動機(MDS)可在4缸和8缸模式間自動轉換。

注意事項

保養維修

汽車發動機需要定期做保養。在駕駛經過一些特別潮濕或者粉塵特別大的地區時,也要對發動機的相關部件做一些檢查保養。

定期更換機油和機油濾芯。

保持曲軸箱通風良好。

定期清洗曲軸箱。

定期清洗燃油系統。

定期保養水箱。

燃油系統的保養清洗。

冬季熱車

汽車發動機

汽車發動機 熱車的主要原因在於,車子經過長時間停放,引擎內的機油又流回引擎下部的機油底殼內,所以熱車很必要。正確的熱車方法應該是,在發動後30秒至一分鐘後上路,但此時千萬勿以高轉速行駛,應保持在低車速,引擎轉速以不超過3000~3500轉為限,一般保持2000轉,否則引擎及變速箱所受到的激烈磨損可是無法復原的。待引擎溫度上升至正常工作溫度後(大概需要3到5分鐘時間),再恢復正常駕駛即可。

水中熄火處理

當汽車在水中熄火後,千萬不能二次啟動,否則會對汽車發動機造成無法挽回的損失。在保證人員安全的情況下,應該立即將車輛推出深水區,確保發動機進氣口不會再吸入水分,在安全的地方停好。將分電器蓋拆下,用紙巾擦乾蓋子,重新安裝即可。如果是進氣道進水,就必須更換空氣濾清器,並拆掉火花塞後將燃燒室里的水排出。

具體的做法應該是:打開發動機蓋,拔下分缸線,將火花塞拆下來,然後啟動發動機,發動機汽缸內的水就會通過火花塞的孔被排出發動機,將鑰匙保持在啟動位置5秒後鬆開,等10秒鐘後再啟動發動機5秒鐘,如此3次,基本上可以將水全部排出發動機了。但如果在拆下火花塞後啟動時發動機沒有轉動,則說明發動機已經頂死,只能進維修站處理。

汽車發動機過熱

發動機過熱會對發動機造成一定的損傷。如果汽車發動機出現溫度過高的現象,車主可以進行一些檢查:

風扇馬達不動或風扇離合器故障,無法正常降溫。

三元催化器阻塞或管子破裂,造成排氣受阻,導致引擎過熱。

冷卻系統的管子破裂,造成冷卻劑流失,散熱不能正常運作。

長期使用的水泵在高度磨損後,零件磨失脫落。

如果散熱器的蓋子壓力不一,會造成彈簧鬆動,蓋口無法緊密閉和。

節溫器無法正常開關,通常是機械故障或冷卻系統填充不完全而造成。也可能是更新的恆溫器和原有的溫度係數不同。

發展概況

汽車發動機

汽車發動機 2005年全年中國共生產汽車發動機4710661台,比上年增長8.65%;全年共銷售汽車發動機4725043台,同比增加8.99%;全年產銷率為100.31%,銷量略大於產量,庫存有所減少。其中汽油機2005年年產量為3433,652台,同比增加13.59%;年銷量為3449673台,同比增加13.85%。柴油機2005年年產量為1274056台,同比減少2.94%;年銷量為1272536台,同比減少2.51%。2006年,國內汽車發動機總計生產318.96萬台,比2005年同期增長34.76%;總計銷售318.67萬台,同比增長34.72%。2007年中國規模以上企業的汽車起動機產銷量均突破1600萬台,發電機產銷量突破1000萬台,行業銷售收入突破100億元,利潤近10億元。預計到2010年國內轎車市場將達到500萬輛,微型客車將保持在90萬輛左右。因此汽油發動機市場增長空間巨大。

機型比較

| 發動機型號 | 介紹 | 排放 | 優點 | 缺點 | 適用車型 |

| 豐田8A-FE | 豐田8A-FE發動機是水冷式4衝程4缸16氣門電噴式汽油機。該款發動機還配有三元催化轉換器,尾氣排放達到歐洲Ⅱ號標準。 | 1342ml | 燃油經濟好、質量可靠,維修簡便 | 動力小不適於大型車 | 夏利 威姿 夏利N3吉利 |

| 三菱4G63 | 三菱4g6系列發動機分為4g63(2.0升)/4g64(2.4升)兩大系列,直列4缸、16氣門、單頂置凸輪軸、電子控制多點燃油噴射 | 2350/1997ml | 維修方便、維護成本低 | 2.4排量油耗偏高 | 尊馳瑞虎東方之子哈弗CEO Jeep2500 帕傑羅sport 歐藍德(舊款) 金杯海獅閣瑞斯 飛碟UFO 得利卡 |

| 大眾1.8T | 寶來發動機與另三款車的最大不同就在艙內的放置形式為橫置式,而其他三款車是縱置式 | 1781ml | 動力表現極佳 | 渦輪有遲滯,維護成本高 | 途安 速騰帕薩特 A4 A6(舊款) 寶來 |

| 五菱B系列 | 16V雙頂置凸輪軸發動機結構,MPI多點式燃油電子噴射系統, | 1206ml | 成本低、油耗低、功率大。最大的技術亮點是升功率達到52.2KW | 動力小不適於大型車 | 五菱鴻途五菱榮光 小旋風 五菱6376B3 |

排名

2009年中國十大汽車發動機排名

排名 企業名稱 產量(台)

汽車發動機

汽車發動機 1 廣西玉柴 506855

2 柳州五菱 490880

3 一汽-大眾488282

4 長安集團 470063

5上海大眾 357504

6 廣汽豐田346026

7 奇瑞汽車335744

8一汽集團306746

9東安汽車301391

10東風本田290652

2010年世界十大汽車發動機排名

美國權威汽車雜誌《Ward’s Auto World》已評選汽車發動機排名的,具體如下:

汽車發動機

汽車發動機 1、寶馬3.0L DOHC L6 Turbodiesel 使用渦輪增壓技術

2、奧迪2.0L TFSI Turbocharged DOHC L4 使用汽油直噴技術(FSI)

3、豐田1.8L DOHC L4 Hybrid

4、斯巴魯2.5L Turbocharged DOHC H4 Boxer 使用水平對置發動機

5、大眾2.0L Turbocharged DOHC L4 Diesel 使用TDI柴油發動機

6、現代4.6L DOHC V8 使用可變氣門正時技術

7、福特2.5L DOHC L4 HEV

8、奧迪3.0L TFSI Supercharged DOHC V6 使用汽油直噴技術(FSI)知識

9、福特3.5L Twin-Turbocharged DOHC V6

10、通用2.4L DOHC L4

中國汽車發動機產銷情況

2010年12月份,全國汽車生產186.48萬輛,環比增長6.27%,同比增長22.30%;銷售166.67萬輛,環比下降1.79%,同比增長17.90%;2010年全年,全國汽車產銷分別為1826.47萬輛和1806.19萬輛,同比增長32.44%和32.37%。

2010年12月份,中國發動機產銷分別完成169.94萬台和163.68萬台,2010年全年,累計完成產銷1690.95萬台和1702.59萬台,比2009年分別累計增長27.44%和29.73%。

一、車用柴油機企業

2010年12月,中國柴油機產銷分別完成39.43萬台和36.22萬台,2010年全年,累計完成393.55萬台和399.27萬台,比2009年分別累計增長25.03%和30.36%。

產量

從2010年12月份柴油機產量來看:一汽集團、玉柴、濰柴、全柴、雲內動力、中國重汽、江西江鈴、東風朝柴、東風汽車和濰柴動力揚柴名列柴油機生產企業前十位,產量分別為62181台、55000台、47633台、42949台、29823台、26478台、20222台、19508台、17776台和17184台,分別占柴油機總產量份額為15.77%、13.95%、12.08%、10.89%、7.56%、6.72%、5.13%、4.95%、4.51%和4.36%。上述十家企業共生產柴油機33.88萬台,占柴油機生產總量的85.92%。

從2010年全年的柴油機產量來看:玉柴、一汽集團、濰柴、全柴、東風汽車、東風朝柴、雲內動力、中國重汽、江西江鈴和山東萊動柴油機名列柴油機累計生產前十位,產量分別為648025台、564514台、451466台、445061台、230541台、229375台、227213台、198527台、187981台和177680台,分別占柴油機累計總產量份額為16.47%、14.34%、11.47%、11.31%、5.86%、5.83%、5.77%、5.04%、4.78%和4.51%。上述十家企業共生產336.04台,占柴油機累計生產總量的85.39%。其中,山東萊動累計增幅最大,為82.43%,其次是東風汽車和濰柴,累計增幅分別為77.30%和71.27%,處於下降趨勢的雲內動力生產降幅為24.77%,玉柴柴油機生產累計增長下降趨勢進一步惡化,降幅為2.38個百分點。

銷量

從2010年12月份的銷量情況來看:玉柴、濰柴、全柴、一汽集團、雲內動力、中國重汽、江西江鈴、東風汽車、東風朝柴和山東萊動分別位居銷量的前十位。銷量分別為60000台、52327台、43138台、42354台、27765台、23903台、20155台、17583台、14737台和13885台,分別占柴油機總銷量份額為16.57%、14.45%、11.91%、11.69%、7.67%、6.60%、5.57%、4.85%、4.07%和3.83%。上述十家企業共銷售柴油機31.58萬台,占柴油機銷售總量的87.21%。

從2010年全年的銷量情況來看:玉柴、一汽集團、濰柴、全柴、雲內動力、東風汽車、東風朝柴、江西江鈴、中國重汽和山東萊動柴油機分別位居累計銷量的前十位。銷量分別為754650台、534721台、447062台、446392台、247664台、229272台、224031台、187604台、186831台和172196台,分別占柴油機累計總銷量份額為18.90%、13.39%、11.20%、11.18%、6.20%、5.74%、5.61%、4.70%、4.68%和4.31%。上述十家企業共銷售343.04萬台,占柴油機累計銷售總量的85.92%。其中,濰柴銷售累計增幅最大,為86.52%,緊隨其後的是山東萊動和東風汽車,增幅分別為80.53%和76.76%,而雲內動力銷售累計增長仍處於下降趨勢,降幅有所減少,為6.22%。

二、車用汽油機企業

2010年12月,汽油機產銷分別完成130.44萬台和127.38萬台,2010年全年,累計完成1296.59萬台和1302.52萬台,比上年分別累計增長28.19%和29.55%。今年汽油機市場供求形勢穩定,產銷累計增幅僅差1.36個百分點,而柴油機產銷累計增幅差額為5.33個百分點。

產量

從2010年12月份汽油機產量來看:重慶長安、上汽通用五菱、奇瑞汽車、一汽-大眾、五菱柳機、上海通用動力、東風日產、北京現代、浙江吉利和神龍汽車名列汽油機生產企業前十位,產量分別為100666台、86424台、85089台、83898台、70705台、67368台、62941台、60059台、47925台和47172台,分別占汽油機總產量份額為7.72%、6.63%、6.52%、6.43%、5.42%、5.16%、4.83%、4.60%、3.67%和3.62%。上述十家企業共生產71.22萬台,占汽油機生產總量的54.61%。

從2010年全年的汽油機產量來看:重慶長安、一汽-大眾、上汽通用五菱、奇瑞汽車、東風日產、上海通用動力、五菱柳機、北京現代、上海大眾和神龍汽車名列汽油機生產企業前十位,產量分別為1031407台、871064台、862965台、695942台、660225台、658898台、651143台、588688台、484399台和424332台,分別占汽油機總產量份額為7.95%、6.72%、6.66%、5.37%、5.09%、5.08%、5.02%、4.54%、3.74%和3.27%。上述十家企業共生產692.91萬台,占汽油機生產總量的53.44%。與上年比較,前十家企業生產累計增幅最大的是上汽通用五菱,增幅為55.32%,較上月幅度有所下滑,累計增幅最小的是五菱柳機,增幅依舊在10%以下,為9.86%,但較上月幅度有所上升,此外,還有北京現代和重慶長安累計增幅低於行業平均水平。

銷量

從2010年12月汽油機銷量來看:重慶長安、奇瑞汽車、上汽通用五菱、上海通用動力、東風日產、一汽-大眾、北京現代、五菱柳機、渝安淮海和浙江吉利分別位居銷量的前十位。銷量分別為99716台、85122台、81904台、65935台、62308台、60716台、59850台、59365台、48663台和47172台,分別占汽油機總銷量份額為7.83%、6.68%、6.43%、5.18%、4.89%、4.77%、4.70%、4.66%、3.82%和3.70%。上述十家企業共銷售67.08萬台,占汽油機銷售總量的52.66%。

從2010年全年的汽油機銷量來看:重慶長安、上汽通用五菱、一汽-大眾、五菱柳機、奇瑞汽車、東風日產、上海通用動力、北京現代、上海大眾和神龍汽車分別位居累計銷量的前十位。銷量分別為1032118台、863570台、858511台、699079台、695369台、660165台、656203台、588338台、475298台和421893台,分別占汽油機累計銷量份額為7.92%、6.63%、6.59%、5.37%、5.34%、5.07%、5.04%、4.52%、3.65%和3.24%。上述十家企業共銷售695.05萬台,占汽油機累計銷售總量的53.36%。與上年比較,前十家企業銷售累計增長最快的是上汽通用五菱,增幅為59.30%,較上月幅度有所下滑,累計增幅最小的是北京現代,增幅為11.09%,此外,還有重慶長安和五菱柳機累計增幅低於行業平均水平。

三、其它燃料發動機產銷情況

2010年12月,東風南充汽車有限公司其它燃料發動機產銷分別完成834台和864台,2010年全年累計完成8085台和8016台,比2009年分別累計增長19.02%和23.10%。

2011中國汽車發動機產業沙龍

5月6日,由《汽車與運動》雜誌主辦的“崑崙潤滑油”2011中國汽車發動機產業沙龍暨“中國心”年度十佳發動機評選技術諮詢委員會第四屆年會在北京世紀金源大飯店順利召開。工業和信息化部裝備工業司汽車處處長蘇懷山先生,中國汽車工業協會助理秘書長杜芳慈先生,中國內燃機工業協會副秘書長葛紅女士,中國汽車技術研究中心主任趙航先生,國家“863計畫”節能與新能源汽車重大項目監理諮詢專家組組長王秉剛先生,中國汽車報社的主要領導,高校和科研院所的專家,相關領域的特邀嘉賓以及近40家國內整車及獨立發動機製造商和多家國外發動機企業、機構的總裁、總經理、總工程師、技術總監參加了此次沙龍。同時,多家主流新聞媒體也都出席了此次會議。本屆沙龍緊密關注“十二五”規劃的汽車行業發展熱點, 與會代表以傳統節能汽車和新能源汽車如何協調發展為主題進行了熱烈的研討。