概述

圖4.21-4.22

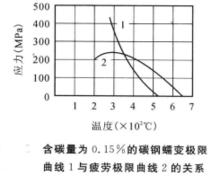

圖4.21-4.22當機件在高溫下承受交變載荷作用,經過較長時間而發生斷裂的現象,稱為 高溫疲勞。而蠕變是機件在高溫長時載荷作用下發生的塑性變形。疲勞是反覆蠕變的必然結果,蠕變是疲勞的前提。所以,如果機件在高溫下承受交變載荷作用,到底選用何種性能指標來評定材料,應根據機件在服役溫度和有效壽命下,蠕變極限、持久強度極限和高溫疲勞極限中哪一個數值最低來確定。通常,光滑試樣的高溫疲勞極限大於蠕變極限,持久強度極限也較低;在溫度較低時,情況則相反(如圖4.21和圖4.22所示),因此,高溫下應優先考慮材料的持久強度極限和蠕變極限。但缺口試樣的高溫疲勞極限遠低於蠕變極限。此外,蠕變極限、持久強度極限與高溫疲勞極限的相對大小,因溫度、應力水平和零件形狀的不同而變化,這些因素在評定材料時都要考慮。所以應根據機件的具體服役條件,確定選用何種力學性能來評定材料。

高溫疲勞機理

材料在高溫循環載荷作用下,疲勞壽命隨載入頻率降低、拉應變保持時間增加和溫度升高而降低的現象歸因於疲勞-蠕變-環境的互動作用。蠕變損傷過程是在靜荷循環應力(應變)作用下,晶界裂紋或空洞萌生、長大和連結的過程。晶界滑動是晶界空洞和裂紋萌生的先決條件,但是,空洞和裂紋的長大及蠕變斷裂卻有兩種不同的觀點。高溫下由於晶界相對被弱化,在外載荷作用下,晶界發生滑動。但由於晶界不是平直光滑的,晶界可能存在夾雜物,如果晶界與滑移帶、亞晶界相交將形成台階,因而晶界滑動將在這些不連續的部位及三晶粒交匯處產生應力集中,裂紋或空洞即在這些應力集中部位萌生。當外加應力較低、溫度較高時,晶界應力集中通過原子擴散和蠕變而被鬆弛,空洞的長大和蠕變斷裂是通過空穴向垂直於外力的晶界聚集過程完成的。當應力較高、應變速率較大、溫度較低時,晶界滑動引起的應力集中不會被鬆弛,晶界上已經形成的裂紋將繼續通過晶界滑動方式而生長。對於高溫疲勞失效,上述蠕變損傷機制仍然有效。

研究表明,純金屬和固溶合金中,晶界上沒有第二相存在,晶界容易滑動,裂紋(空洞)主要在與外應力軸成45 的那些晶界上形成,表明裂紋(空洞)的形成與晶界滑動有關。一個值得注意的結果是只有當頻率超過某臨界值時才能觀察到晶界裂紋(空洞),低於臨界頻率無裂紋(空洞)形成。

20世紀70年代以來,已廣泛研究了載入頻率和保持時間對高溫工程合金高溫疲勞行為的影響。這些高溫合金主要是不鏽鋼和鎳基超合金。結果表明,在真空中,晶界空洞和蠕變斷裂只有當循環載入頻率低於某臨界值時才發生,有腐蝕性介質存在時,臨界頻率增大,疲勞壽命降低。與純金屬和固溶合金高頻率疲勞試驗結果不同,高溫工程合金在高溫循環載荷作用下,空洞形成於與外應力軸垂直的晶界上。若循環波形為梯形波,保持時間短時,保持時間的影響與連續的平衡循環降低頻率的影響相同,即相同的斷裂時間對應於相同的循環時間而與波形無關;保持時間長時,與連續平衡循環相比,在相同的循環時間內,前者比後者造成更大的損傷。

上述兩溫疲勞裂紋和空洞形成與頻率關係顯示的一些相互矛盾的試驗結果歸因於空洞和裂紋形成的機理不同。對於晶界容易滑動的純金屬和固溶合金,裂紋(空洞)形成於晶界滑動所引起的應力集中部位;對於高溫工程合金,空洞形成於發生應力鬆弛的晶界。對於前者,只有當頻率超過某一臨界頻率,晶界的遷移來不及使晶界應力集中發生鬆弛時,裂紋(空洞)才能形成。對於後者,空洞是由空穴聚集形成的,其臨界頻率對應於穩定空洞萌生的孕育期。在循環載荷作用下,頻率高時,在載入期間只能形成尺寸較小的不穩定空洞,在反向載入過程中,這些空洞將通過空穴的擴散而消失;只有當頻率低於臨界值時,才可能形成穩定的空洞核心。

氧化和腐蝕環境能引起循環載入過程中表面滑移台階的鈍化,並通過下述機制促進蠕變損傷的發生:

(1)空洞表面吸附氧降低了表面能,因而減小了穩定空洞的臨界尺寸;

(2)氧與晶界元素髮生反應,形成的氧化物像楔子一樣嵌入晶界,增大了作用在晶界上的拉應力。

(3)晶界上氧化物的形成降低了晶界聚合力,促進了晶界擴散,使形成晶界穩定空洞的臨界頻率增大。

(4)空氣中,高溫疲勞的晶界空洞還可能以另外的方式萌生。如果氧與晶界元素的反應產物是氣體,那么這些氣體在晶界上以氣泡形式存在,由於這些氣泡具有很高的內壓力,它們將成為穩定的空洞核心促進蠕變損傷的過程。

上述反應既加速了疲勞裂紋的萌生,也加速了疲勞裂紋的擴展

高溫疲勞特點

生產中有許多機器零件是在高溫和交變載荷作用下工作。如汽輪機、燃氣輪機的葉輪和葉片,柴油機的排氣閥等,容易產生高溫疲勞破壞。高溫疲勞具有以下特點:

(1)高溫疲勞的疲勞曲線不出現水平部分,疲勞強度隨循環周次增加不斷降低。因此,高溫下的材料疲勞強度用規定循環周次下的疲勞強度表示,一般取5×10 或10 次。

(2)高溫疲勞總伴隨蠕變發生,溫度越高蠕變所占比例越大,疲勞和蠕變互動作用也越強烈。不同材料顯著發生蠕變的溫度不同,一般當材料溫度超過0.3Tm時蠕變顯著發生,使材料的疲勞強度急劇降低。例如碳鋼溫度超過300~350℃,合金鋼溫度超過350~400℃時發生蠕變,引起材料的疲勞極限急劇降低。

碳鋼蠕變極限與疲勞曲線關係圖

碳鋼蠕變極限與疲勞曲線關係圖(3)高溫下疲勞極限與蠕變極限、持久極限的關係對高溫工作的零件具有重要的意義。實驗表明,在較低溫度時材料的蠕變極限、持久強度比疲勞極限高,而在高溫時材料的蠕變極限、持久強度和疲勞極限均下降。但前兩者的下降速度遠高於後者,如圖所示。材料的蠕變極限隨溫度變化曲線1與疲勞極限隨溫度變化曲線2相交於一點,說明當溫度低於此點對應溫度時,材料以疲勞破壞為主,高於此溫度時以蠕變破壞為主。

此外,高溫疲勞對載入頻率有較高的敏感性,隨著載入頻率的降低,材料的疲勞壽命和疲勞極限均會降低,因為載入頻率降低相當於延長了荷載作用時間,有利於蠕變損傷的擴展。

材料在高溫下的疲勞行為

溫度升高影響材料的滑移,使晶界強度降低,並加速氧化速率,從而影響裂紋萌生過程。由於高溫下位錯易攀移,因而易產生交滑移。對於層錯能低的材料,溫度升高能促進持久滑移帶形成,因而加速表面疲勞裂紋的萌生。在蠕變溫度範圍內,溫度升高或在恆溫下,隨著應變速率的降低,相對奧氏體不鏽鋼基體來說,晶界被弱化了。因此,溫度較低時(25~400℃),奧氏體不鏽鋼疲勞裂紋以穿晶方式萌生;但在較高溫度下(650~835℃),裂紋在晶界萌生。隨著溫度的升高,其他耐熱合金也發生類似的穿晶裂紋向晶界裂紋的轉變。在空氣中,晶界弱化歸因於蠕變損傷和晶界氧化的綜合作用,哪個因素是控制因素取決於循環波形。如果材料承受連續的對稱循環應變,晶界弱化主要歸因於晶界氧化。例如,在循環應變作用下,高溫真空疲勞試驗結果表明,鑄造的Udimet500合金和304不鏽鋼裂紋都在晶粒內萌生;而在空氣中,相同溫度下,兩種合金的疲勞裂紋都萌生於晶界。在不對稱的慢-快和帶有拉應變保持時間的循環應變作用下,不論在真空中還是在空氣中,304不鏽鋼高溫疲勞裂紋都萌生於晶界。表明蠕變損傷引起的晶界弱化是影響疲勞裂紋萌生抗力的主要因素。

除了循環波形外,材料的化學成分、顯微組織和環境也對高溫疲勞行為有顯著影響。高溫疲勞是一個複雜的課題,涉及疲勞、蠕變和環境影響等幾個與時間有關的過程的互動作用,這些過程在高溫疲勞損傷中的相對作用隨具體材料而異。儘管對各種高溫合金,如鎳基超合金、低合金鐵素體鋼和300系列不鏽鋼的高溫疲勞行為已經進行了廣泛的研究,但是上述三個微觀機理在高溫疲勞中的作用仍需大量的研究工作加以澄清。

波形對疲勞裂紋的影響

波形對疲勞裂紋的影響室溫具有明顯疲勞極限的鋼鐵材料,當溫度超過420℃時,不再存在確定的疲勞極限。疲勞是材料的局部損傷過程,這種損傷集中於表面,而蠕變是由材料內部的各個局部變形及全部損傷引起的。2.25Cr-1Mo鋼處於淬火回火高強度組織狀態下,蠕變強度較低,其高溫疲勞強度主要取決於拉應變保持時間內造成的蠕變損傷;在退火組織狀態下,表面氧化膜的形成和龜裂是決定其高溫疲勞強度的主要因素,而蠕變損傷相對來說可能是次要的。

高溫氧化明顯地影響材料的疲勞行為,影響的大小取決於材料、載入頻率和波形。細化晶粒和晶界彌散沉澱能延長材料的高溫疲勞壽命。但是,這種影響取決於載入波形和應變速率。應變速率較高時,晶粒度對連續應變循環低周疲勞性能基本上沒有什麼影響。