概述

高強度鑄鐵,是將灰口鑄鐵鐵水經球化處理後獲得,析出的石墨呈球狀。通過在澆鑄前往鐵液中加入一定量的球化劑和墨化劑,以促進呈球狀石墨結晶而獲得的。

高強度鑄鐵是近二十多年來發展起來的新型鑄鐵。

高強度鑄鐵就是球墨鑄鐵,其中石墨以球狀形式存在。球狀石墨的存在,大大地改善了鑄鐵的性能,這是因為:①球狀石墨的表面積量小(與片狀和團狀比較),因此對基體的割裂也較小。②球狀石墨比起片狀、團狀石墨所造成的應力集中最小。同時球墨鑄鐵具有細密酌金屬基體組織,因此球鐵的性能比灰口鑄鐵和可鍛鑄鐵都好。

它和鋼相比,除塑性、韌性稍低外,其他性能均接近,是兼有鋼和鑄鐵優點的優良材料,在機械工程上套用廣泛。高強度鑄鐵經熱處理後,可以製造汽車上的曲軸、連桿及主、從動減速齒輪等重要零件。

分類

孕育鑄鐵

高強度鑄鐵

高強度鑄鐵強化灰口鑄鐵的研究很久以前就一直進行著,但直至最近幾年才確定其製造方法,並得到了普及。孕育方法是,配以50%以上的廢鋼,用化鐵爐、電爐等在1500~1550℃左右進行高溫熔化,出鐵時添加0.1~0.3%的矽鈣或矽鐵等孕育劑。在鐵水中加入這些物質,其化學成分變化不大,而使機械性能提高。珠光體基體上均勻分布稍微粗短而彎曲的石墨是理想的組織,為得到這種石墨就要進行孕育處理。孕育鑄鐵的抗拉強度為30~40,相當於JIS規定的五類和六類鑄鐵。由於抗彎試驗時撓度稍有提高,所以增加了一類高強度鑄鐵,被稱作孕育鑄鐵。理想的成分是C 3.0~3.2%,S 11.4~11.8%,Mn 0.7~0.9%,P<0.15%。熔煉時吸碳過多,C%過分增加時會使強度降低。因此,除孕育處理外,多配廢鋼量,在1500℃以上高溫熔化也是這類鑄鐵獲得優良性能的原因。把生鐵或廢鑄鐵作為主要原料,即使配得上述成分,也不能獲得如此高強度的鑄鐵。這種鑄鐵除具有高強度外,還有因壁厚差異而引起的各種性能變化少,具有優質鑄件的特點,厚壁處也緻密。作為機械用鑄件,在這方面應該是可靠的。但薄壁件有白口化傾向,故適用於較大的鑄件。這種鑄鐵的製造技術主要由美國的O.Sma-liey、G.E.Meehan研究的,所以也稱作米哈奈特鑄鐵。日本也獨立地進行了研究,生產了可與其媲美的孕育鑄鐵。

球墨鑄鐵

球墨鑄鐵是在鐵水中添加Mg、Ca、Ce等金屬或合金,使鑄件中石墨成球狀的一種鑄鐵。一般使石墨球化的必要含量,Mg約0.04%以上,Ca約0.02%以上,Ce約0.02%以上。有剛也稱作nodular鑄鐵或ductiIe(韌性)鑄鐵。通常,加Mg的球墨鑄鐵用得較多。生產球墨鑄鐵時,常以含有阻礙石墨球化元素(S、Ti、As等)低的球鐵用生鐵為主要原料,並在鐵水中添加球化劑(金屬或合金),主要在澆包中添加球化劑。添加金屬用鎂時,用純Mg或Fe-Si-Mg合金(Mg%=5~20%),用鈣時添加Ca-Si合金等,用鈰時添加鈰或鈰合金等。由於石墨的球化,消除了灰口鑄鐵中片狀石墨使材質變脆的因素,穩定了基體鐵素體或珠光體能原有性能而成為高強度鑄鐵。根據基體組織,通常,球墨鑄鐵可分為鐵素體型、珠光體型和滲碳體型三種。球墨鑄鐵的機械性能很好,但在砂型澆注時,會產生若干較大的縮孔,而且也容易產生針孔狀缺陷。球墨鑄鐵一般多用於自來水管、汽車零件、煉鐵機械、軋輥和其他機械零部件。

其他高強度鑄

高強度鑄鐵

高強度鑄鐵 高強度鑄鐵

高強度鑄鐵在有片狀石墨的鑄鐵中,仍然有幾種強度高的品種。貝氏體鑄鐵這種鑄鐵是使基體成為貝氏體組織。在普通高強度鑄鐵的成分中若添加Mo0.8~1.0%,Ni1~4%或Cu1~1.5%,使S曲線向右移,從而在鑄態時得到貝氏體組織。其抗拉強度45~65,衝擊值為灰口鑄鐵的3~4倍,硬度為HB300左右,也可切削加工,也有耐磨性。·氰氮化鈣處理鑄鐵 用氮氣把氰氮化鈣噴射到鐵水中,使石墨成A型而提高強度的鑄鐵,可看作是孕育鑄鐵的同類型鑄鐵。S-H鑄鐵把鐵水在含有TiO的熔渣中進行處理,使石墨完全成D形(共晶石墨)的鑄鐵,其氣密性好,抗拉強度為26~30左右,組織十分緊密,具有良好的耐磨性。這是由於它常常含有0.1%以上的Ti,同時這種Ti的大部分作為TiC的微粒散布在組織中,而提高了耐磨性。S-H鑄鐵還具有耐水壓及耐氣壓的性能。

獲得方法

適當選擇孕育劑,不僅可以改變石墨的粗細和分布,而且可以改變石墨的形狀。向液態鑄鐵中加入少量的鎂(或鈰),就可以使石墨從液體中或奧氏體中以球狀形式析出。故鎂(或鈰)又叫做球化劑。

鎂和鈰都使石墨各向成長速度均等,得到球狀石墨,但是鎂和鈰都有促進白口作用,故同時應加入矽促進石墨化。

我國高強度鑄鐵生產,無論在球化劑的使用或處理方法上,都具有獨特的風格。從1964年開始,我國工人階級利用自己豐富的稀土資源作球化劑,為球鐵生產開闢了一條廣闊的道路。目前,我國使用的球化劑有稀土一鎂和純稀土兩種類型。

稀土作為球化劑,不僅能使石墨球化,還可以淨化鐵水,消除疏鬆,夾渣和強化金屬基體。因此,使用稀土作球化劑所得石墨球狀雖不如鎂球鐵那么圓整、規則,但性能仍然很好。

熱處理

球狀石墨的存在氣對鑄鐵基體的割裂作用太大減弱,這時,如果改變鑄鐵的基體組織,就會使鑄鐵的機械性能大大提高。因此,對高強度鑄鐵製件,根據使用條件和性能要求,進行不同的熱處理,具有重大意義。下面介紹幾種常見球墨鑄鐵的熱處理方法。

退火

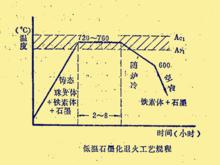

退火使組織中的滲碳體分解成鐵素體和石墨。根據原始組織狀態的不同9退火規範也不同,可分為低溫石墨化退火和高溫石墨化退火。

退火

退火 高強度鑄鐵

高強度鑄鐵 高強度鑄鐵

高強度鑄鐵 高強度鑄鐵

高強度鑄鐵對於鑄態組織中沒有白口組織(即共晶滲碳體和二次滲碳體),或者組織中滲碳體量小於2~3%,絕大多數為珠光體和鐵素體組織。為了得到鐵素體為基體的高強度鑄鐵,只需進行低溫石墨化退火。如右圖所示,低溫石墨化退火主要是讓珠光體中的滲碳體分解成鐵素體+石墨。低溫石墨化退火最佳的溫度選擇是在與之間。越接近溫度,石墨化速度越快;退火時間越短。

高強度鑄鐵

高強度鑄鐵原始組織中自由滲碳體量較高,則必須進行高溫石墨化退火來消除滲碳體,高溫石墨化溫度一般採用900~960℃,原始組織滲碳體數量較少,宜選用下限,滲碳體數量較高,宜選擇上限。保溫時間,也是依據自由滲碳缽量的多少來規定,滲碳體量多,保溫時間應長些,以保證滲碳體有充分的時間進行分解。保溫後的冷卻,可以隨爐緩冷,也可以冷至。之間保溫一段時間。但無論採用那種冷卻方法,都應保證第二階段石墨化的進行。

高強度鑄鐵的加熱速度,根據鑄件的複雜程度和裝爐量而定。複雜件升溫要慢些,或採用在600~650℃時保溫1~2小時,待工件熱透後再升溫到規定溫度。保溫時間應根據原始組織狀況和厚度而定,滲碳體量多,保溫時間長,滲碳體量少,可根據厚度確定,平均每25毫米保溫1小時。冷卻一般隨爐冷,冷至600℃出爐空冷,避免發生自脆性。

正火

高強度鑄鐵

高強度鑄鐵高強度鑄鐵正火的主要目的,是為了提高基體組織中珠光體的數量,從而提高球鐵的強度和耐磨性。QT60-2是以珠光體為基體的高強度鑄鐵,它是利用奧氏體在較快的冷卻時,第二階段石墨化來不及進行、奧氏體直接轉變為珠光體的規律得到的。一般是把工件加熱到880~920℃,保溫1~3小時,使組織奧氏體化,隨後空冷得到珠光體組織,經過這樣處理後的球墨鑄鐵,拉伸強度為70~90,延伸率為1.5~4%。

高強度鑄鐵

高強度鑄鐵高強度鑄鐵加熱到以上,基體組織轉變為奧氏體,隨後保溫,伴隨著石墨的溶解,提高了奧氏體的含碳量,以後以適當的速度冷卻,可提高珠光體量。

如果加熱溫度過高或保溫時間過長,會造成奧氏體晶粒長大和石墨的不斷溶解,奧氏體含碳量不斷增加,當奧氏體含碳量超過0.8%,冷卻後可能出現二次滲碳體。

正火時,對珠光體量的控制,主要是控制冷卻速度。增加冷卻速度,可以顯著的增加珠光體量。因此,正火時,除了採用空冷外,還採用風冷和霧水冷卻方法,其目的都在於提高珠光體量。

正火時,由於冷卻速度較大,內應力較大,因此正火後需經一次消除應力回火,一般加熱到550~600℃,保溫3~4小時,然後空冷。也可冷至500~600℃即停止吹風或霧冷,讓它緩慢冷卻.減少工件的內應力。

目前,一些工廠採用低溫正火工藝,正火溫度比較低,一般在820~860℃之間。比較起來,低溫正火的機械性能較高溫正火的好。特別是塑性和衝擊韌性。

經金相分析,發現雖然它們的基體組織都是由珠光體+少量鐵素體組成,但鐵素體的形態不同。高溫正火的鐵素體是以牛眼狀或塊狀形式存在,而低溫正火的鐵索體以分散的碎塊狀或放射狀的形式存在。實踐經驗指出,鐵素體數量超過40%,往往不呈碎塊狀。

淬火與回火

一般正火後強度、硬度和衝擊韌性還是不很高,還滿足不了一些性能要求更高的零件的需要,可以採用一些較複雜的熱處理方法來解決,如淬火回火的方法或等溫淬火盼方法,進一步提高高強度鑄鐵的強度、硬度和耐磨性。

高強度鑄鐵淬火時,基體組織的轉變與鋼是相同的。把高強度鑄鐵從奧氏體區快速冷卻(在水或油中冷卻),可以得到馬氏體基體組織。不過,由於鑄鐵中存在著石墨,加熱奧氏體化時,奧氏體含碳量隨著加熱溫度升高而增加(前面說過與加熱溫度和保溫時間有關),因此,隨後淬火得到馬氏體的含碳量也相應提高。淬火溫度的升高,奧氏體的含碳量提高,相應地提高了奧氏體的穩定性,降低了馬氏體點,增加淬火組織中殘餘奧氏體量,不僅降低淬火件的硬度,同時使零件尺寸不穩定。此外,奧氏體化溫度過高,還會引起奧氏體晶粒長大,淬火後得到祖針狀馬氏體,降低了機械性能,同時極易造成開裂。淬火溫度偏低,基體組織轉交未完成,仍保留部分鐵素體,則降低了硬度值。鑄鐵正常的淬火溫度選擇,一般為850~900℃,在這溫度區間,基體組織全部奧氏體化。高強度鑄鐵淬火加熱溫度、保溫時間,和它的原始組織有關。原始組織以鐵素體為基體的,應選擇較高的加熱溫度和較長的保溫時間。

由於鑄鐵導熱性較差,組織不均勻,因此鑄鐵的加熱速度應慢些,保溫時{j匐應比鋼件長些,一般比碳素鋼件長0.5~1倍。

鑄鐵對淬火介質不敏感,水冷與油冷的硬度值基本一樣。為了減少變形開裂現象,一般採用輕柴油,10#、20#錠子油或水一鹽一鹼的組合液。

鑄鐵淬火後,必須經過回火,以適當的降低硬度,提高綜合機械性能,消除應力,穩定尺寸。

低溫回火的目的主要是為了消除應力,適當提高韌性,但基本保持淬火後的高硬度、高耐磨性。

對於用球鐵制連桿等一類要求具有綜合機械性能的零件,採用調質處理(淬火+高溫回火),回火後得到的組織為回火索氏體+石墨。

調質處理雖然性能較優,但工藝段複雜。所以,除了對性能要求高的曲舶、連桿之類採用調製處理外,其他零件一般採用正火處理即可。

等溫淬火

高強度鑄鐵

高強度鑄鐵等溫淬火,是把高強度鑄鐵加熱到 以上,使基體組織轉變為均一的奧氏體組織。然後迅速冷卻至貝氏體轉變區某一溫度等溫,讓奧氏體轉變為下貝氏體組織,使球鐵零件得到最佳的綜合機械性能。

高強度鑄鐵的等溫處理,不但具有良好的綜合機械性能,同時可以減少變形,它廣泛的套用於高強度鑄鐵制的軸承、凸輪軸、齒輪等一類要求高強度、高硬度、高耐磨性,又承受一定衝擊負荷零件的處理。但是,等溫處理受到零件尺寸的限制,對於大尺寸零件,目前尚無法實現。