縫合法

預成型物的加工成本主要取決於要加工製品的套用領域。以航天、航空為例,在這一領域套用的RTM成型製品通常採用裁剪一縫合法進行加工。在這一加工過程中,通常將纖維編織或紡織織物按欲加工製品的形狀,分成若干個簡單形狀的區面,從整體纖維增強織物中裁剪下來,再採用縫合法將各區面縫合成與欲加工製品形狀類似的預成物。此時便可用RTM成型加工。這種預成型工藝效率低,勞動強度大,是在傳統紡織和縫合技術上發展起來的。用這種方法可加工二維或三維織物。其中所製備的三維幾何形狀的預成型物層間強度和韌性高,整體性能優越,可實現預成型加工自動化生產。因而,宇航業製品RTM成型多採用這一工藝,同時也適用其他RTM製品的成型。但僅限於小型製品的生產。

噴塗法

更大體積預成型物的製備則要求速度更快的工藝,如斷切纖維束噴塗技術。在噴塗技術中,要按照預成物形狀製造出一打孔金屬網,並在打孔網後側施加真空,利用切碎機將增強纖維按所需長度斷切,並噴塗上樹脂。然後通過切斷進氣管吹人空氣使纖維分散並呈無規化,直接進入打孔網中。打孔網後側的真空系統會使纖維在網內牢固定位,並使纖維之間相互接觸。一旦達到增強物所需厚度,切斷切碎機電源,將預成型物連同打孔網一起送人烘箱內。在烘箱內樹脂可固化,使預成型物定型。噴塗技術製造大型預成型物速度很快,即每分鐘一個預成型體。但是由於切斷纖維束會影響複合材料製品的力學性能。為解決這一問題,而研製出可噴塗連續環狀形狀纖維束或連續取向纖維束的噴塗新技術。

衝壓法

在衝壓工藝中,所採用的增強材料為連續性無規玻璃纖維束氈,纖維呈離心構型。可採用熱固性樹脂塗覆,在衝壓後將其固定在一起。

為將熱衝壓纖維氈製成所要求的形狀,應按下列步驟實施:

①製備坯料;②製備骨架並進行夾持固定;③加熱;④衝壓;⑤壓實;⑥冷卻;⑦脫模並修整。

坯料是初步裁剪成像製品幾何形狀的纖維氈。製成骨架應為纖維氈提供滑動作用,並可對坯料周圍加以固定控制,以減少皺褶的形成。理想的骨架應該可傾斜翹起,對陰模起良好的覆蓋作用,與製品外形儘可能緊密些。對坯料的夾持作用會導致纖維氈拉伸,隨後變薄,坯料的滑動作用可使纖維收縮並減緩纖維氈變薄的程度。在有彎曲法蘭的製品中不能使纖維過度收縮。在彎曲區內,內平面的速度壓縮會使纖維氈變形,在壓實後會造成製品起皺。對坯料骨架的設計還應包括坯料固持力的調定、坯料夾持器幾何形狀的設計和減少纖維氈廢料措施的採取等。

預成型工藝設計

根據預成型工藝設計,對第二步和第三步可加以改變。對纖維氈的加熱或熔融主要取決於所用樹脂的性能。烘箱(如高效紅外加熱器)的溫度調定要考慮到樹脂的玻璃化轉變溫度(T),和從烘箱中取出纖維氈並放到衝壓工位的冷卻速率。另外,還有纖維氈與工具表面的摩擦也會嚴重影回響變和預成型物的質量。減少纖維/樹脂界面的摩擦會使纖維分布更加均勻,可防止定位性變薄現象和纖維斷裂等。反之,增大摩擦會減少纖維的彎曲性。合模後,可利用樹脂在纖維與纖維接觸點上進行粘接作用而賦予預成型物尺寸穩定性,而後再壓實。冷卻作用是將樹脂變為固態,有助於使預成型物保持與模具類似的幾何形狀。

由於RTM多採用玻纖增強環氧複合材料模具,這種模具與金屬模相比導熱性差,故而冷卻速度慢。若採用打孔的金屬模具,並設定排氣孔,其冷卻速度會加快。脫模後,可對預成型物加以修整。儘管衝壓技術預成型大型結構速度快、工藝簡便,但由於是無規纖維增強,其性能與紡織的縫合預成型物相比不在同一檔次上,綜合性能相對偏低。

坯料預成型

袋壓成型採光罩的坯料有兩種預成型方法,如下所述。

1、手糊成型法,採用陰成型。

2、機械化成型

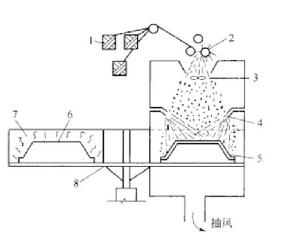

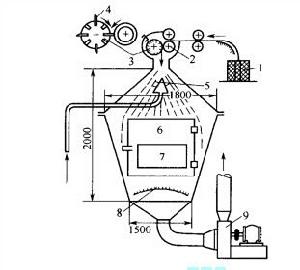

採用預成型機製造坯料,如下圖所示。

預成型機示意圖

預成型機示意圖此法適用於製造形狀複雜的、外形尺寸較大的產品。生產預成型坯料時,先將玻璃纖維無捻粗紗用切割器2、3切成長50mm左右的定長玻璃纖維,在成型室6內,靠空氣蝸輪分散器5將切斷的股紗打散,使其均勻沉降。抽風機9在成型室內造成負壓,將玻璃纖維吸附到網模8上。為了保證坯料有足夠的強度,搬運過程中不會散掉,成型過程中要噴灑一定數量的水溶性樹脂膠黏劑,常用的膠黏劑數量為樹脂基體的5%,生產透光複合材料採光罩時,必須選用不影響產品透光率的膠黏劑。