簡介

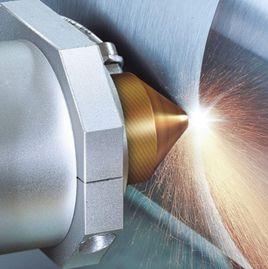

雷射毛化技術是採用高能量、高重複頻率的脈衝雷射束在聚焦後的負離焦照射到軋輥表面實施預熱和強化,在聚焦後的聚焦點入射到軋輥表面形成微小熔池,同時由側吹裝置對微小熔池施於設定壓力和流量的輔助氣體,使熔池中的熔融物按指定要求儘量堆積到融池邊緣形成圓弧形凸台(峰值數)。 雷射毛化是一種用於軋鋼生產的現代高新技術。

YAG雷射毛化設備及加工方法已經成熟運用在鋼鐵、冶金的精密帶鋼、冷軋薄板、鍍鋅板、鍍錫板、不鏽鋼板帶上。套用雷射毛化技術對軋輥能夠提高軋輥使用壽命、減少輥耗,降低退火粘連缺陷,對板、帶能夠提高產品衝壓性能、改善表面塗漆附著力,增加光亮度,減少黑帶現象產生等。

雷射毛化技術目前已經廣泛套用於汽車、建築、家電及電子、輕工及國防等領域,為國家和企業創造了數十億元的經濟效益,套用我所技術的企業不僅提高了其產品檔次和競爭力,而且多家的毛化板帶實現出口創匯。

雷射毛化冷軋輥技術是八十年代在世界上才發展起來的生產優質冷軋薄鋼板新技術。由於雷射毛化技術在加工方法上、在提高成型性能和塗鍍後光亮度以及綜合生產成 本方面都比其它毛化方法具有更大優越性,因此雷射毛化技術一問世便受到鋼鐵企業和使用部門的高度重視, 優質冷軋薄板和薄帶不僅需要優良的材質,而且對薄板表面質量(如表面粗糙度和形貌)有嚴格的要求,才能確保薄板優良的成形性能和表面塗鍍性能。雷射毛化汽車板由於塗漆後反射映像光澤度高,在國外被稱為“鏡面鋼板”,是生產高級轎車面板的優質板材。因此,雷射毛化冷軋薄板(帶)是汽車、家電、電子和輕工業生產需求的重要原材料。

基本原理

其特點是利用經過特殊調製的高能量密度(104~106W/cm2)、高重複頻率(每秒數千至上萬)的脈衝雷射束在聚焦後入射到軋輥表面實施預熱和強化,在聚焦點處軋輥表面形成微小溶池,同時由側吹裝置對微小溶池施以設定壓力、流量、方向的輔助氣體,使溶池中的溶融物按指定要求儘量堆積到溶池邊緣形成圓弧形凸台。這些預熱區、微坑、凸台在軋輥自導熱的作用下迅速冷卻形成硬度強化區。然後在薄板軋制或平整過程中,軋輥表面上的凸台在板面上再形成若干變形硬化質點(微坑),以形成雷射毛化板。這種新型表面結構是在不降低原材質表面韌性的情況下,由無數微小均布的強化點對表面實行針軋,從而在輥、板表面實現剛柔並濟的表面結構。這種表面結構的優點主要表現在以下方面:

1)雷射毛化在軋輥表面形成均勻分布的圓弧形凸台,其硬度、強度都明顯高於其它毛化方式。並能有效的避免軋輥殘餘應力集中、韌性降低等現象,延長軋輥使用壽命。

2)在軋制過程中,改善輥與板間摩擦(增加摩擦力)和接觸條件以有利於軋制工藝順利進行(可增大軋機壓下量和軋制速度),減少擦傷和粘連,改善板型,提高板面質量。

3)在板材成型過程中,板面微坑有儲油和冷卻作用,改善板與磨具間的摩擦和接觸條件(減小摩擦、增加潤滑),以利於材料流動,使成型工藝易於進行。同時,板面微坑可容納成型過程中產生的金屬屑,減少成型表明劃傷,提高工件質量。可增強板面對塗層的附著力和提高成形件表面塗漆光亮度,增加產品的附加值。

特點

雷射毛化鋼板表面的小凹坑不連通,有利於在後期衝壓成型時儲油和捕捉金屬碎屑,儲油性好,防止衝壓劃傷,保證了鋼板的深沖性。並使衝壓零件表面光整,同時減少衝壓用油。

輥面的雷射毛化形貌均勻、可控,平滑面占整個毛化面的60% ,使軋制出的鋼板的板面平坦度高,提高了帶鋼表面的光潔度和塗漆後的鮮映度。為用戶增加了產品的競爭能力,可生產雷射鏡面鋼板 (Laser Mirror Steel) 。

雷射毛化鋼板表面粗糙度均勻、排列規則、形貌可以預控、重複性好、粗糙度調節範圍大。可以根據用戶需要做特殊設計,開發新品種,如印花板面等。

雷射束在對軋輥毛化的同時還具有對其表面進行強化的作用,可提高軋輥使用壽命,減少換輥量和軋輥消耗,提高軋機生產效率。

CO2雷射毛化形貌的輥板轉換狀態一般是凹坑的複印率為20% ,凸台的複印率為80% ,由於CO2雷射毛化起作用的主要是凸台部分,所以雷射毛化轉換率高,不易堵塞,毛化效果好,過鋼量高。

毛化粗糙度調節靈活,可適應多品種開發和生產。

占地面積小,地基簡單。

加工效率快。一根軋輥(φ500×1780mm)的加工時間在30-40分鐘內。

自動化程度高,功能豐富。數控點加工,加工異形軋輥可先仿形後毛化。

運行穩定、加工質量高。

作業消耗的費用低,作業介質安全。

環保型生產,無“三廢”污染。

雷射毛化機能解決如下問題:

1、軋輥表面硬度經雷射噴丸後得到提高,增加了軋輥的耐磨性能,提高了軋輥使用壽命;

2、改變了輥縫中摩擦力的分布,寬展減小,板形更平直;

3、可對起皮型、壓坑型和劃痕型等表面缺陷不斷產生分割、細化、切斷、攤開。隨著軋制的不斷進行,此過程不斷演變,鋼帶表面缺陷則不斷地變小、變淺、變少,直到最後被或全部消除;

4、改善軋輥和軋件之間的摩擦與潤滑條件,有效地減少軋制打滑現象,提高了軋制速度;

5、解決退火粘結問題。經雷射噴丸輥軋制的冷軋帶卷層與層之間的接觸實現了點與點的接觸,因此退火後開卷時巨觀上不再有明顯的退火粘接缺陷;

6、可實現異步軋制。上下工作輥有目的地採用不同的粗糙度,由此引起上下表面的摩擦力的差異,可實現異步軋制,有利於減小軋制力和改善帶鋼的板型。

7、改善產品加工性能和開發新的產品品種:

7、1、生產高精度表面的鋼帶——冷軋鏡面鋼板和印花鋼板,主要用途:高級鍍金和鍍銀餐具、飾品、出口五金等;

7、2、改善衝壓性能,有利於生產深沖鋼板。板材成型過程中,板面微坑有儲油和冷卻作用,改善板與模具的摩擦接觸條件(減少摩擦,增加潤滑),有利於材料的流動;

7、3、雷射板表面粗糙度均勻、很少波度,因此其漆面光亮度明顯高於噴丸板,更適用於高級轎車的製造工藝中。雷射板的影像清晰度要比噴丸板高3~5%;

7、4、雷射噴丸板表面粗糙度均勻,並且具有可控性和重複性高的特點,明顯地增加了鋼板塗漆電鍍層的著附力;

7、5、電磁性能,如套用於電機鐵芯製作,可降低鐵芯鐵損1.5~2.5W/kg。

套用

1、雷射毛化軋輥

雷射毛化軋輥具有較長的使用壽命,提高軋制速度,減少板面擦傷,改善板型,提高鋼板深沖性能和塗漆後光亮度。雷射毛化軋輥技術主要採用CO2和YAG雷射器。YAG固體雷射器波長比C02雷射器波長低一個數量級,金屬材料對其有較高的吸收率,降低了對雷射輸是功率的要求,不需要塗層改性。YAG聲光調Q產生高重複頻率雷射脈衝,可控性比具有慣性的機械斬波好,且W婚雷射毛化工藝簡單,投資和運行成本比C02雷射蓖化低,占用空間小。缺點是YAG雷射蕘純技術只適合於窄帶鋼鈍輥和直徑小於300mm的軋輥,限制了其套用,效率比CO2雷射范化技術低。

2、雷射毛化磁碟

20世紀90年代,R。Rajan等首先將雷射毛化技術用於NiP基體磁碟的毛化。毛化點能增大磁擻非數據區的粗糙度,減小磁頭停止或起動時與非數據區的靜摩擦為,減少磁頭磨損,延長磁頭的壽命,保證了磁頭讀寫數據時與光滑數據送的飛行高度是夠小,提高了磁碟的存儲量。因此,在90年代掀起了套用雷射毛化技術提高磁碟存儲量的熱潮,一些磁碟生產公司投入了太量人力積物力進行技術攻關,疆研發了Nd:YV04和Nd:YLF等雷射毛化磁碟設備,磁碟存儲密度從小予1Gb/inch2增加到十幾至幾十Gb/inch2。非金屬磁碟(玻璃或玻璃陶瓷)對1064螄雷射透明,一般用CQ雷射器進行麓純。菲金屬磁碟的表面比NiP磁碟更光滑,飛行高度更低,更有剃於提高磁碟的存儲密度,發展前景更大。

雷射毛化技術除了套用於生產毛化鋼板和毛化磁碟,其縫方囂也有銀大酶應矮發展,材料不再限予硬質鋼鐵(軋輥),NiP,玻璃和玻璃陶瓷。A.A.Voevodin等研究了TiCN塗層的雷射毛化坑對固體潤滑劑的存儲性能,最佳化了毛化坑的尺寸和間隔,分別套用MoS2和石墨兩種潤滑劑在濕空氣和乾燥氮氣中進行了滑動摩擦實驗,結果表明當毛化坑的覆蓋率約10%時,圓體潤滑劑在褫化坑表面的壽命鮑沒改性的TiCN塗層高一個數鬣級。G.Ryk等對活塞環進行雷射毛化,模擬活塞環與氣缸套往復運動進行摩擦力測試,研究結栗表裴雷射部分毛化熬活塞環比未經筆純的活塞環摩擦力低。N.Mirhosseini等對用於骨質結合的材料表面進行了雷射毛化,雷射產生的細小毛化坑提高了2T3成骨細胞的生長率,更有剽予纓魏的結合,成功移毽後能縮短治療時間和降低移植排斥。雷射毛化技術能改變材料表面性能,改善材料表面的潤滑性能,降低摩擦係數,能增強生物材料的粘連性。雷射鼉化技術將在摩擦學和生物醫學領域發揮更大的作麓。