技術分類

軸套

軸套根據鑄型鏇轉軸線的空間位置,常見的離心鑄造可分為臥式離心鑄造和立式離心鑄造。鑄型的鏇轉軸線處於水平狀態或與水平線夾角很小(4°)時的離心鑄造稱為臥式離心鑄造。鑄型的鏇轉軸線處於垂直狀態時的離心鑄造稱為立式離心鑄造。鑄型鏇轉軸線與水平線和垂直線都有較大夾角的離心鑄造稱為傾斜軸離心鑄造,但套用很少。

套用領域

①雙金屬鑄鐵軋輥;

②加熱爐底耐熱鋼輥道;

③特殊鋼無縫鋼管;

④剎車鼓、活塞環毛坯、銅合金蝸輪;

⑤異形鑄件如葉輪、金屬假牙、金銀介子、小型閥門和鑄鋁電機轉子。

離心鑄造最早用於生產鑄管,隨後這種工藝得到快速發展。國內外在冶金、礦山、交通、排灌機械、航空、國防、汽車等行業中均採用離心鑄造工藝,來生產鋼、鐵及非鐵碳合金鑄件。其中尤以離心鑄鐵管、內燃機缸套和軸套等鑄件的生產最為普遍。對一些成形刀具和齒輪類鑄件,也可以對熔模型殼採用離心力澆注,既能提高鑄件的精度,又能提高鑄件的機械性能。

生產產量很大的鑄件有:

①鐵管:世界上每年球墨鑄鐵件總產量的近1/2是用離心鑄造法生產的鐵管

②柴油發動機和汽油發動機的汽缸套

③各種類型的鋼套和鋼管

④雙金屬鋼背銅套,各種合金的軸瓦

⑤造紙機滾筒。

技術特點

技術特點

優點:

①幾乎不存在澆注系統和冒口系統的金屬消耗,提高工藝出品率;

②生產中空鑄件時可不用型芯,故在生產長管形鑄件時可大幅度地改善金屬充型能力,降低鑄件壁厚對長度或直徑的比值,簡化套筒和管類鑄件的生產過程;

③鑄件緻密度高,氣孔、夾渣等缺陷少,力學性能高;

④便於製造筒、套類複合金屬鑄件,如鋼背銅套、雙金屬軋輥等;成形鑄件時,可借離心力提高金屬的充型能力,故可生產薄壁鑄件。

缺點:

①用於生產異形鑄件時有一定的局限性。

②鑄件內孔直徑不準確,內孔表面比較粗糙,質量較差,加工餘量大;

③鑄件易產生比重偏析,因此不適合於合金易產生比重偏析的鑄件(如鉛青銅),尤其不適合於鑄造雜質比重大於金屬液的合金。

工藝

離心鑄造生產中,鑄型轉速、澆注系統、澆注定量、渣下凝固、金屬過濾、塗料使用、澆注溫度、鑄件脫型等是必需確定或解決的工藝問題,因為它們直接影響著鑄件的質量和生產效率。

鑄型轉速

鑄型轉速是離心鑄造時的重要工藝因素,不同的鑄件,不同的鑄造工藝,鑄件成形時的鑄型轉速也不同。

過低的鑄型轉速會使立式離心鑄造時金屬液充型不良,臥式離心鑄造時出現金屬液雨淋現象,也會使鑄件內出現疏鬆、夾渣、鑄件內表面凹凸不平等缺陷;

鑄型轉速太高,鑄件上易出現裂紋、偏析等缺陷,砂型離心鑄件外表面會形成脹箱等缺陷,還會使機器出現大的振動、磨損加劇、功率消耗過大。

所以,鑄型轉速的選擇原則應是在保證鑄件質量的前提下,選取最小的數值

澆注系統

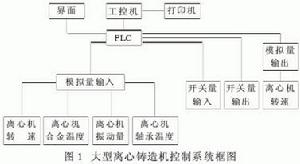

大型離心鑄造機控制系統框圖

大型離心鑄造機控制系統框圖離心鑄造時的澆注系統主要指接受金屬的澆杯和與它相連的澆注槽,有時還包括鑄型內的澆道。設計澆注系統時,應注意以下原則:

1)澆注長度長、直徑大的鑄件時,澆注系統應使金屬液能較快地均勻鋪在鑄型的內表面上;

2)澆注易氧化金屬液或採用離心砂型時,澆注槽應使金屬液能平衡地充填鑄型,儘可能減少金屬液的飛濺,減少對砂型的沖刷;

3) 澆注成形鑄件時,鑄型內的澆道應能使金屬液順利流入型腔;

4)澆注終了後,澆杯和澆注槽內應不留金屬和熔渣。如有殘留金屬和熔渣,也應易於清除。

澆注定量

離心鑄件內徑常由澆注金屬液的數量決定,故在離心澆注時,必須控制澆入型內的金屬液數量,以保證內徑大小。

近年來,澆注大型鑄件時,採用數字顯示遙控吊車秤進行定量澆注。在澆注包架子上安裝壓力感測器進行離心澆注自動定量和保溫感應爐電磁泵定量澆注也已在生產中套用。

熔渣利用

離心鑄造機運轉示意圖

離心鑄造機運轉示意圖為克服厚壁離心鑄件雙向凝固所引起的皮下縮孔缺陷,可在澆注時把造渣劑與金屬液一起澆入型內,熔渣復蓋在鑄件內表面上,阻止內表面的散熱,創建由外向里的順序凝固條件,消除皮下縮孔。同時,造渣劑還可起精鍊金屬液的作用。

澆注造渣劑的方法是:澆注時在澆注槽中撒粉狀造渣劑;把熔融的渣滓與金屬液一起澆入型內。

塗料使用

離心金屬型用塗料的組成與重力金屬型鑄造相似。澆注細長離心鑄件時,由於清除鑄型工作面上的殘留塗料較為困難,故塗料組成中粘結劑在高溫工作後的殘留強度應儘量低,以便於清除。

澆注溫度

離心鑄件大多為管狀、套狀、環狀件,金屬液充型時遇到的阻力較小,又有離心壓力或離心力加強金屬液的充型能力,故離心鑄造時的澆注溫度可較重力澆注時低5~10°C。

鑄件脫型

為了提高生產效率,在保證質量的前提下,應儘早進行鑄件的脫型。有時為了防止鑄件的開裂,脫型後的鑄件應立即放入保溫爐或埋入砂堆中降溫。對一些不易脫型又需緩冷防裂的鑄件,則可在鑄型停止轉動後立刻把有鑄件的鑄型從離心鑄造機上取下,埋入砂堆中緩慢冷卻,至室溫時在行脫型。

金屬液過濾

有些合金液中有較多難於除去的渣滓,可在澆注系統中放各種過濾網清除渣子,如泡沫陶瓷過濾網、玻璃絲過濾網等。