正文

將加速到一定高能量的離子束注入固體材料表面層內,以改變表面層物理和化學性質的工藝。在半導體中注入相應的雜質原子(如在矽中注入硼、磷或砷等),可改變其表面電導率或形成PN結。

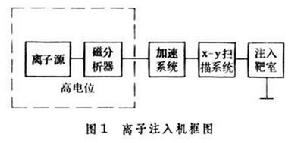

離子注入需要有適用的離子注入設備。半導體摻雜用離子注入機的能量範圍為20~400千電子伏。硼離子注入矽的注入深度一般在1微米以下,束流強度為幾十至幾百微安。離子注入機有先分析後加速和先加速後分析兩種型式。在先分析後加速的結構中,離子源和磁分析器(分析磁鐵)處於高電位,靶室處於地電位(圖1)。離子源是離子注入機最重要的部件之一。微電子技術中常用的離子源電離物質為三氟化硼、磷烷和砷烷等。一般情況下,離子源提供的是單電荷離子。磁分析器起著提純的作用,能將不需要的離子偏離掉,而只讓所需的離子通過,經加速掃描後達到注入靶上。為了減小束流的傳輸損失,離子注入機通常採用單透鏡和四極透鏡進行離子束聚焦。此外,離子注入機尚需清潔的真空條件(無油污,整機真空度為1×10-4帕,靶室真空度為10-5帕)以及可靠而穩定的電源和控制系統等。 與熱擴散摻雜相比,離子注入摻雜的優點是:①離子注入可通過調節注入離子的能量和數量,精確控制摻雜的深度和濃度。特別是,當需要淺PN結和特殊形狀的雜質濃度分布時,離子注入摻雜可保證其精確度和重複性。②離子注入的雜質分布準直性好(即橫向擴展小),有利於獲得精確的淺條摻雜,可提高電路的集成度和成品率。③離子注入可實現大面積均勻摻雜並有高的濃度。④離子注入不受化學結合力、擴散係數和固溶度等的限制,能在任意所需的溫度下進行摻雜。⑤離子注入可達到高純度摻雜的要求,避免有害物質進入半導體材料,因而可以提高半導體器件的性能。離子注入摻雜正在替代熱擴散摻雜,成為大規模和超大規模積體電路中的一項重要摻雜技術。

為了獲得特定的注入濃度和雜質分布,需要正確選擇注入劑量和能量,為此需要具備註入離子的射程分布知識。在注入靶上放置晶體樣品時,以注入束為基準,必須偏離任何特徵晶向5°~7°,以避免溝道效應(在溝道方向離子有很大的射程),即讓離子沿著隨機方向注入固體表層。這樣,晶體靶(如矽單晶)可近似作為非晶靶處理。注入離子在樣品表層中極為接近高斯分布。注入後離子的分布為式中峰值濃度;X=(x-Rp)/墹Rp;Ns為單位表面面積內注入的總離子數(總額即劑量);x為離子注入表層的距離;Rp為離子投影射程;墹Rp為投影射程的標準偏差。圖2為注入離子在非晶靶中的雜質濃度分布。

例如,將能量為140千電子伏的硼離子(B+)注入到矽靶中,劑量為5×103/厘米2,則Rp=4289埃,墹Rp=855埃,Np=2.34×1018/厘米3,若襯底濃度N=2×1016/厘米3,N/Np=10-2,則結深xj=Rp+3墹Rp≈0.688微米。 離子注入導致晶體的晶格破壞,造成損傷,必須經過加溫退火才能恢復晶格的完整性。同時,為了使注入雜質起到所需的施主或受主作用,也必須有一個加溫的激活過程。這兩種作用結合在一起,稱為離子注入退火。這種退火有兩種方式。①高溫(約 900℃)熱退火為常用的方式。在積體電路工藝中,這種退火往往與注入後的其他高溫工藝一併完成。這些高溫工藝會引起雜質的再一次擴散,從而改變原有的雜質分布,在一定程度上破壞離子注入的理想分布,例如使淺PN結展寬和分布發生側向擴展等。高溫過程也可使過飽和的注入雜質失活。②瞬態高溫退火是正在研究和推廣的退火方式,能滿足超大規模積體電路對高濃度、淺PN結和很少側向擴散的要求。這種方式包括雷射、電子束或紅外輻照等瞬態退火。這種方法雖屬高溫,但在極短時間內(小於幾秒)加熱晶體,既能使晶體恢復完整性,又可避免發生明顯的雜質擴散。

參考書目

G.Carter and W.A. Grant,Ion Implantation of Semiconductors,Edward Anord,London,1976.