簡介

氣、液自動控制儀表閥,主要分為二閥組,三閥組,五閥組,二組閥是二個單閥組合在一起,三組閥是三個單閥組合在一起,五組閥是五個單閥組合在一起。

隔離閥組套用於發電機組制動系統

原制動系統存在的問題分析

光照發電廠原制動系統採用4HV330C-15型四通閥實現制動器供氣、排氣,該閥組密封於手動切換手柄直接接觸,手動操作容易使密封件磨損、刮傷而導致串氣,電廠自2008年投產以來,4台機組共發生閥組串氣、漏氣達20多次,存在機組運行時高速剎車的安全風險,嚴重影響了機組的安全可靠運行。

原制動供氣閥組工作原理

原制動系統制動器上腔、下腔有單獨的供氣、排氣迴路,電磁閥可以實現制動器制動腔供氣、排氣自動切換,四通閥可以實現制動腔供氣、排氣手動切換。電磁閥可以實現制動器復歸腔供氣、排氣自動切換,四通閥可以實現制動器復歸腔供氣、排氣手動切換。

改造制動供氣系統存在的主要問題

(1) 四通閥使用環境條件要求高,環境溫度高容易使密封老化破損。

(2) 四通閥隔離效果差,密封破損後會導致制動器串氣動作。

(3) 制動供氣系統管路複雜,漏點多,檢修維護難度大。

(4)4HV330C-15型四通閥內部密封件為牛筋橡膠,在高溫環境下易老化。

(5)4HV330C-15型四通閥內部密封為接觸式線密封,手動切換四通閥時容易使密封件磨損或刮傷。

現狀分析與調查

目前用得比較多的制動供氣系統有兩種,一種是單純的電磁換向閥驅動,另一種是電磁閥實現自動換向、四通閥實現手動換向。

第一種是通過觸動電磁閥活塞實現手動操作的,該類型閥門多次操作容易使活塞磨損,彈簧失效,所以改內制動系統不易頻繁手動操作。

第二種為電廠原用的4HV330C-15型四通閥供氣方式,該方式能實現自動和手動操作,套用較為普遍,但都存在密封破損,閥組串氣的現象。

設備改進與設計

為不改變設備既能夠實現自動,又能實現手動的功能,同時避免因制動供氣閥組串氣導致高速剎車的安全風險,在原來的氣壓迴路上構想加入隔離迴路,在自動方式下將手動迴路完全隔離,研發了隔離集成閥組。

1、隔離閥組原理

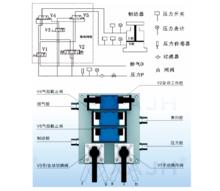

如圖所示,隔離制動閥組通過切換V3可以實現手動、自動操作切換。將V3閥置於g位置控制閥V4、V5分別將V1閥的P腔和O腔截止,此時,電氣控制自動閥V2即可實現制動和復歸,手動工作閥V1的工作狀態不影響操作。此時給V2閥左邊通電為制動,給V2右邊通電為釋放風閘。

閥組

閥組將V3閥置於f位控制閥V4、V5分別將V2閥的P腔和O腔截止,此時手動切換閥V1即可實現制動和復歸,自動閥V2的工作狀態不影響操作。將V1閥操作手柄推至b位置為制動,將V1閥操作手柄推至a位置為釋放風閘。

2、隔離閥組主要優點

(1)V4、V5為氣控截止閥,當切到手動運行方式時,氣控截止閥將截斷手動迴路,當切到自動方式時,氣控截止閥截斷自動迴路。避免了因四通閥串氣導致制動器誤動的問題。

(2) 二位四通閥V1和三位四通閥V2內部密封為面接觸式密封,手動操作時不易磨損刮傷。

(3) 隔離閥組集成度高,將原來的4個閥門集成成一個閥組,整個閥組才有4個接頭,比正常分撒安裝減少了16個接頭,減少了32個漏點。

(4) 隔離閥組在自動、手動方式下,制動器上、下腔均與排氣腔( 大氣) 連通,即使串氣,壓力腔會與排氣腔直接連通,制動器不會直接頂起。

換流站換流閥組安裝施工技術

施工準備

1、施工環境要求

換流閥設備在安裝前需保證監理組織交安驗收合格,並確保全裝場地符合以下條件:閥廳的密封性施工與牆體套管預留孔完成封堵結束;完善閥廳內的禁止接地、地坪、蓋板及電纜溝等設施;閥廳已密封並無塵,符合產品清潔標準要求;閥廳空調和通風系統投入使用,閥廳內正壓值 10Pa 左右,檢測溫度 10~25℃為宜,相對濕度﹤60%。

2、場地布置

換流閥安裝時嚴格要求清潔度,將除塵器分別安裝在 4個閥廳的人員出入口,除塵室內設定 3道防塵措施,將門帘和風幕安裝在入門處,防止開門時外界風沙進入,另加設風淋室,清除人體上的塵土。除塵室內部安裝暖風空調,兩邊設定衣櫃,且放有連帽防靜電大褂。中間放置長凳,鞋櫃放置在進門角落處。

設施安裝

1、懸吊部分安裝

1)閥塔頂部吊耳安裝。先用1.5m水平尺測量閥塔頂部框架呈水平狀態,誤差滿足廠家產品技術規範書要求,然後將吊耳安裝至頂部框架,使用 M20×55 螺栓進行連線,保持力矩為370N·m。

2)主水管框架安裝。用M30 絕緣螺套將2根M30 絕緣拉桿連線(力矩值 25N·m),然後,依次將定塊和鎖緊螺母安裝緊固,將組裝後的主水管框架放在主水管安裝工裝車上。

3)主水管安裝。主水管用水管支撐工裝進行支撐,後將框架從抬起的主水管側面裝入,依照安裝圖紙調整絕緣拉桿兩側的主水管的尺寸並鎖緊固定。

4)主光纜槽安裝。水管組件組裝後豎直放置,依據圖紙使用 M8×30的PEI 絕緣螺釘與平墊片把兩側光纜槽組裝在主水管框架上,用開口扳手鎖緊螺母。待光纖鋪設完成後安裝蓋板,每級光纜槽上安裝 5個卡扣,光纜槽的接口處各1個,其餘3個均勻放置。

5)主水管吊裝。用2 根吊繩連線電動葫蘆將組裝完的主水管組件吊運距閥廳頂部約 2m 處,吊繩換用手動葫蘆連線提升主水管並與頂部框架用 M30 絕緣螺母進行固定,將閥廳頂部水管法蘭與主水管進出法蘭連線固定。

6)絕緣子吊裝。將絕緣子手動葫蘆吊起距頂部約為2m;緩慢放下絕緣子,用手動葫蘆將絕緣子吊起,手動葫蘆鏈條避免接觸絕緣子傘裙。

7)將花籃螺栓與懸掛絕緣子上端連線,內側螺母緊固力矩值為 20N·m,外側螺母緊固力矩值 25N·m;花籃螺栓用於調整頂禁止罩各吊點處的水平,調整結束,鎖緊螺母。

8)均壓環裝配。將絕緣子均壓環在絕緣子下方穿過,使用均壓環 M8 螺釘固定在絕緣子的上端金具上,緊固力矩值23N·m;均壓環的下表面距絕緣子頂部吊耳的距離≤305mm。

2、頂禁止罩安裝

1)頂部架組裝。將頂部架放在安裝工裝上,按下列步驟進行安裝操作:將框架間的橫樑連線,M12×50 不鏽鋼內六角與螺栓連線並穿向頂禁止罩外側;安裝頂禁止罩支撐件,M8×40不鏽鋼內六角連線螺栓由下向上穿過,最後頂禁止罩安裝完成後將頂禁止罩支撐腿與框架擰緊;安裝頂部光纜槽支撐,M10×40 不鏽鋼內六角螺栓自下向上穿過並緊固;分別使用M10×20、M10×40、M8×20 不鏽鋼內六角螺栓光纖分線槽支撐與頂部框架、支撐件、框架橫樑連線;安裝主水管固定塊;M10×40 不鏽鋼內六角連線螺栓將框架與下固定塊連線;依照圖紙安裝,將分支路水管安裝在固定塊上;上固定塊與下固定塊用 M10×55 不鏽鋼連線螺栓連線;安裝頂部母排支撐,將頂部母排支撐與頂部框架用 M10×40 不鏽鋼內六角連線螺栓連線緊固。

2)頂禁止罩安裝。頂禁止罩外側4 個吊耳用2 根3t×4m的吊繩穿過後吊起安裝,M8×30 不鏽鋼螺栓連線 8個頂禁止罩支撐腿與禁止罩殼並按照力矩要求擰緊,將頂部軛板連線到懸吊部分的絕緣子上。

3、底層部件安裝

安裝底部絕緣螺桿,用鋁支架把絕緣螺桿的上連線與上層絕緣螺桿的下連線相連。將底部架和底禁止進行組裝。按圖紙將3個鋁型材板與4個鋁條進行組裝,並將1個角鋁安裝在長絕緣螺桿一側。將組裝好的底部架與底禁止吊起與底部絕緣螺桿相連,並用水平儀測量,需呈水平狀態,按圖紙調整好鋁條與鋁支架之間的距離,用力矩扳手緊固 M30 的螺母,擰緊力矩為 75N·m。將角鋁與層間母線連線,並用M12×80螺栓、平墊、六角螺母、彈墊緊固,擰緊力矩為79N·m。

4、模組安裝

用專用的起吊工具在閥塔內安裝電抗器組件和晶閘管組件;在安裝組件時,交替安裝閥架結構兩邊以使閥架垂直,每層依次先安裝電抗器組件、晶閘管組件;先在每層中間兩個鋁支架之間安裝電抗器組件,再將兩個晶閘管組件分別安裝在電抗器組件的兩側,並分別用螺釘、法蘭鎖緊平墊、螺母、彈墊緊固。

5、平台安裝

用尼龍螺栓、尼龍螺母將4 個絕緣軸安裝固定在平台上;每個雙重閥閥塔的第 2層和第4 層上安裝兩個絕緣平台;用絕緣螺母將層間夾板緊固。

6、閥層框架安裝

安裝層間絕緣螺桿與鋁支架,依照圖紙尺寸調節螺母使閥頂部架到鋁支架之間的距離以及鋁支架之間的距離,然後把套筒和螺母按圖紙要求力矩扳手擰緊。

7、閥層部件安裝

安裝層間的母線及母線支撐架,使母線支撐架到螺桿之間的距離符合要求,然後安裝模組與母線之間的軟連線母線;將梯子安裝在避雷器對面一側的母線上,用螺栓緊固;每層水管支架安裝過程中每層較低一側的水管支架用絕緣墊塊,另一側用鋁墊塊;將撐層禁止罩的彎板安裝在每層的鋁支架上;安裝鋁禁止和光纜槽;鋁支架上安裝水管支撐板;安裝水管上電極;連線 PVDF 水管、不鏽鋼水管、頂部回水管、頂部供水管,然後將水管夾擰緊;連線主水管、組件之間相互間的細水管;連線 PVDF 水管的層禁止和電極的支架間的接地電纜;安裝層禁止。