簡介

閃速爐

閃速爐閃速爐是芬蘭奧托昆普公司發明的處理粉狀硫化礦物的一種強化冶煉設備,一般由精礦噴嘴、反應塔、沉澱池、上升煙道等4個主要部分組成。閃速爐具有節能環保的優點,它利用銅精礦巨大表面面積的粉狀物料,在爐內充分與氧接觸,在高溫下,以極高的速度完成硫化物的可控氧化反應。反應放出大量的熱,供給熔煉過程,使用含硫高的物料,有可能實現自熱熔煉。閃速爐具有生產率高、能耗低、煙氣中二氧化硫濃度高的特點 。

閃速爐主要用於銅、鎳等硫化物精礦熔煉。閃速熔煉是充分利用細磨物料的巨大活性表面,強化冶煉反應過程的熔煉方法。

這種方法主要用於銅、鎳等硫化礦的造鋶熔煉(銅、鎳、鈷火法冶金過程中的一個重要工序)。閃速熔煉脫硫率高,有利於二氧化硫的回收,並可通過控制入爐的氧量,在較大範圍內控制熔煉過程的脫硫率。閃速熔煉的主要缺點是渣含主金屬較多,須經貧化處理,加以回收。

組成結構

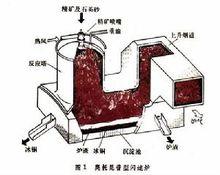

閃速爐是芬蘭奧托昆普公司發明的處理粉狀硫化礦物的一種強化冶煉設備,一般由精 礦噴嘴、反應塔、沉澱池、上升煙道等4個主要部分組成。有的閃速爐與渣貧化電爐合成 一體,可以縮短流程,節約能量,簡化操作,並且可以提高沉澱池熔化的溫度,這樣的閃速爐就增加了第5個組成部分——電熱貧化區。

(1)反應塔頂

反應塔頂有拱頂和平吊掛頂兩種結構,拱頂又有球拱頂(如漢堡冶煉廠、韋爾瓦冶煉廠等)和平斜結合頂(金隆公司、貴冶等)。拱頂密封性好,漏風小,但磚體維修困難,一般壽 命為3~5a;吊掛頂密封性較差,但可在爐子熱態下更換部分磚 體。隨著富氧濃度、乾礦裝入量和反應塔熱負荷的提高,越來越多 的冶煉廠採用吊掛頂改造拱頂。

(2)反應塔壁

反應塔壁經受帶塵高溫煙氣和高溫熔體的沖刷,幾乎沒有任 何耐火材料能夠承受反應塔內的苛刻條件。為提高爐壽命,各冶 煉廠不斷地改進反應塔的結構,使用優質耐火材料,並採用水冷卻 系統,冷卻強度不斷提高,形成各自不同的反應塔結構特徵。

(3)沉澱池

銅鋶和爐渣在沉澱池中儲存並澄清分離;夾帶煙塵的高溫煙 氣(達1420℃左右)經沉澱池進入上升煙道,因此沉澱池的結構必 須能夠防止熔體滲漏,同時有利於保護爐襯。沉澱池頂一般為平吊掛頂或拱吊掛頂。沉澱池頂的冷卻有H 梁冷卻和垂直水套冷卻。

(4)上升煙道

上升煙道是閃速爐夾帶著渣粒、煙塵的高溫煙氣排出的通道。 因此,對上升煙道結構上的要求是:防止熔體粘附而堵塞煙氣通 道;儘量減少沉澱池的輻射熱損失。上升煙道有垂直圓形(如猶他閃速爐等)、橢圓形(如希達爾哥閃速爐)和斷面為長方形的傾斜形。

工作原理

乾燥後的爐料和預熱空氣通過精礦噴嘴進 行混合併高速噴入反應塔內,在高溫作用下,迅速進行氧化脫硫、熔化、造渣等反應,形 成的熔體進入沉澱池後進一步完成造渣過程,並分離成富集金屬產品和爐渣。閃速爐內維 持反應所需的熱量主要來自於精礦中硫的氧化反應,所以閃速熔煉是一種自熱熔煉,但有 時為了補充熱量的欠缺,在反應塔和沉澱池內可適當補充一些燃料。熔鍊氣體產物由上升 煙道排出,經過餘熱鍋爐回收餘熱和收塵以後,送到制酸廠製取硫酸。

閃速爐在世界上已 廣泛套用於銅鎳硫化精礦的熔煉,對鉛硫化精礦的處理也有工業規模的實踐。我國目前已 擁有兩座大型銅閃速爐和一座大型鎳閃速爐。

安裝方法及技術要求

閃速爐的安裝要點如下:

(1)反應塔鋼骨架及上升煙道鋼骨架組裝成門型架後,外形尺寸龐大,吊裝困難,如與廠房鋼結構同時吊裝,可共用大型起重機械吊裝就位。否則可利用廠房鋼樑為支點,使用卷揚機、滑車組等起重工具進行吊裝。其精度要求為:鋼柱間距允許偏差為±6mm;頂面標高允許偏差為±5mm;對角線偏差為7mm;鋼柱垂直度最大偏差為5mm。

(2)反應塔由上段、中部各段及下段組成,各段均為鋼板製作的圓筒形外殼,每段一般分三片供貨,需在反應塔安裝位置上就地拼裝、焊接和吊裝。安裝採用倒裝法,先將上段拼裝、焊接,並在鋼骨架頂部懸掛滑車組,用卷揚機將其吊掛在鋼骨架上。然後依次拼裝、焊接、吊裝中段及下段。由於反應塔重量大,吊裝機具、索具多,高空作業時間長,起吊前要對各受力點、機具、索具仔細檢查,吊裝時要統一指揮,確保全全作業。反應塔每段焊接後,其直徑允許偏差為±5mm,拼裝焊縫間隙為2~3mm。

(3)反應塔為厚板焊接,各段拼裝後應在圓筒內壁設調整、拉緊裝置(如手動葫蘆等),並在上、下法蘭對接處進行臨時加固。焊接前要對焊縫處進行預熱,拼裝焊縫應同時施焊,以減少變形。用碳弧氣刨清渣,用染色探傷檢查焊縫裂紋,不允許有3mm以上的裂紋,否則套用砂輪打磨後重焊。焊機應有負荷穩壓裝置,以保持焊接電流的穩定。

(4)冷卻銅板水套及翅片銅管都埋設在耐火磚或不定形耐火材料內,絕對不能泄漏,安裝前要對其進行編號,作外觀檢查,並逐一進行氣密試驗。氣密試驗壓力為0.5MPa,穩壓30min,塗肥皂水檢查。安裝後要作系統氣密試驗,檢驗合格後方可交付築爐施工。

套用

20世紀70年代以來,世界上新建大型煉銅廠大都採用閃速熔煉。目前世界上有30多台奧托昆普型爐在運轉或在建設之中,其中5台用於煉鎳,其餘都用於煉銅;而國際鎳公司型爐4台,都用於煉銅。這兩種爐子的產銅量約占世界粗銅生產量的三分之一。中國貴溪冶煉廠奧托昆普型閃速爐是1986年投產的,金川鎳冶煉廠的煉鎳閃速爐也已在運轉中。經過40多年的發展,閃速熔煉技術取得了很大的進步,目前正在向直接煉粗銅或閃速吹煉得粗銅的方向發展。第一台直接煉銅閃速爐於1978年在波蘭格沃古夫(Glogow)煉銅廠投入生產。美國肯尼柯特銅公司 (KennecottCopper Corp)和芬蘭奧托昆普公司聯合進行的固體銅鋶閃速吹煉已經完成半工業試驗。閃速熔煉-閃速吹煉新工藝將有利於包括熔煉、吹煉和制酸的整個生產過程實現連鎖和最佳化。