鋼錠

將煉成的鋼水澆注到鑄鐵製成的鋼錠模內,凝固後形成的錠子稱為鋼錠。鋼錠經軋制或鍛壓成為鋼材後方能使用,所以鋼錠是半成品。根據澆注方法的不同有上注鋼錠和下注鋼錠之分。上注法一次澆注一根鋼錠,下注法可以同時澆注許多根鋼錠。下注錠的表面質量優於上注錠。根據脫氧程度的不同又有沸騰鋼鋼錠、半鎮靜鋼鋼錠和鎮靜鋼鋼錠三種,此外還有外沸內鎮鋼錠。沸騰鋼是脫氧不完全的鋼,鎮靜鋼是脫氧完全的鋼,半鎮靜鋼的脫氧程度介乎前兩者之間,接近於鎮靜鋼。鋼錠的質量有表面質量和內部質量之分。表面質量以鋼錠表面是否有結疤和裂紋及表皮的純淨度和緻密度來衡量。內部質量則以鋼錠內部的純淨度、緻密度、低倍非金屬夾雜物數量和巨觀偏析的程度來衡量。沸騰鋼的表面質量好,但由於錠心偏析大,內部質量不如鎮靜鋼。

凝固收縮量

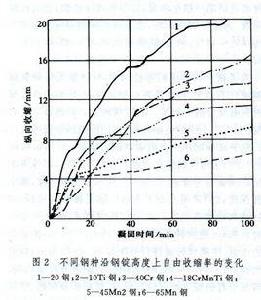

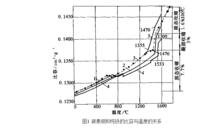

鋼錠的凝固收縮包括液態收縮、結晶收縮和固態收縮三部分。即εv=εL+εc+εs,式中εV為總的冷凝體積收縮率,%;εL、εc、εs分別為液態、結晶和固態的體積收縮率,%。且有εL=αL(tt-tL),εc=αL+αs/2(-)+ε,εs=αs(-),式中αL、為液相和固相的平均體積收縮係數,%/K;ε為由液態轉變為固態的純相變體積收縮率;t、tL、t、t分別為鋼液的澆注溫度、液相線溫度、固相線溫度和環境溫度。以35鋼為例(圖1),由1725℃至室溫的全部體積收縮率為:εv=εL+εc+εs=4%+3%+7.2%=14.2%。鋼的凝固收縮量主要隨含碳量的變化而變化。鋼中含碳量提高,直到0.5%時結晶收縮量逐漸增加,繼續提高時反而減小。而鋼的固態收縮則隨含碳量的增加而減小。因此,含碳量在0.20%~0.50%的鋼冷凝的總收縮率最大。

鋼錠凝固收縮

鋼錠凝固收縮1—0.35%C鋼; 2—0.25%C鋼;3—0.80%C鋼;4—純鐵

凝固收縮的影響

鋼液在冷卻和結晶過程中所伴隨發生的體積收縮,對鋼錠的質量及物理、化學均勻性有重要影響:

(1)產生縮孔與疏鬆。

由於鋼液的冷凝收縮,在澆注補縮不充分的條件下將會造成鋼錠或鑄件內部的縮孔和疏鬆缺陷,其容積最大可達澆鋼容積的5%。縮孔產生於鋼錠最後凝固的地方。為了防止產生縮孔缺陷,最有效的措施是控制鋼錠的傳熱條件,以促使縮孔儘可能集中在鋼錠的最上端,便於切除。最有效的技術措施有:選擇合理的鋼錠形狀和尺寸,採用絕熱板保溫帽、發熱劑和防縮孔劑,控制合適的注溫、注速和正確的補縮操作等。

(2)產生裂紋。

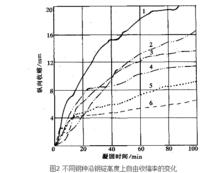

鋼在冷凝過程中產生的收縮一旦受阻,便產生應力。當此應力超過鋼在當時溫度條件下的強度極限或塑性極限時,就會造成裂紋。鋼在紅熱狀態下產生的裂紋稱熱裂紋,常溫狀態下產生的裂紋稱冷裂紋。熱裂傾向主要取決於鋼的收縮特性和高溫塑性。收縮大而塑性差的鋼,具有大的熱裂傾向性。鋼的冷凝收縮在不同溫度的各凝固層間引起熱應力、鼓脹應力、懸掛應力和組織應力等多種應力,一旦在凝固層薄弱處造成應力集中,便會產生裂紋。實踐表明,對鋼錠熱裂傾向起決定作用的不是鋼錠在整個冷凝期間絕對收縮量的大小,而是它在某一時刻的最大收縮速度。在鋼錠開始凝固的前5~10min內(鋼錠的相應表面溫度為1500~1200℃)是產生表面裂紋的最危險時期。

鋼錠凝固收縮

鋼錠凝固收縮1—20鋼;2—10Ti鋼;3—40Cr鋼;4—18CrMnTi鋼;5—45Mn2鋼; 6—65Mn鋼

鋼錠凝固收縮

鋼錠凝固收縮1—縮孔;2—柱狀晶區;3—等軸晶區;4—偏析區

(3)自然對流。

在鋼錠凝固過程中,處於凝固前沿兩相區的鋼液和晶體的混合物,由於溫度降低和產生固相晶核,密度明顯高於心部的過熱鋼液,因而出現自然對流。這是結晶過程冷凝收縮造成的又一種後果。8~10t鋼錠凝固過程中,發生自然對流的時間可達1h以上,金屬的最大遷移速度達0.5~0.6m/s。自然對流可強化固—液界面的傳熱、傳質過程,促進液相內的均勻混合和加速鋼液過熱熱量的排散;可促成熔體垂直方向的溫度梯度,使迎著熱流方向生長的柱狀晶略為向上傾斜,並明顯地影響鋼錠的晶體結構(圖3);還可以細化晶粒和促進非金屬夾雜物的上浮排除等。

凝固收縮速度

鋼錠冷凝過程中,由於散熱條件的變化,凝固層的降溫速度也隨之變化,因此線收縮的速度在凝固的不同時期是很不相同的。在開始凝固的5~7min內平均線收縮速度最大,而經過10~15min之後急劇減小。此外,最大收縮係數和最大收縮速度都隨含碳量的增加而減小。