發展

鉬鋼

鉬鋼 鉬鋼

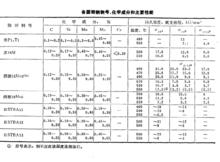

鉬鋼三十年代,人們為解決動力設備蒸汽參數的提高,對材料問題所進行的廣泛探索,就發現 鉬是提高熱強鋼熱強性的最重要元素之一,隨後鉬鋼便在蒸汽鍋爐上得到了套用。鉬鋼的發展實際上是近代低合金熱強鋼整個系列發展的源頭。由於鉬鋼在一定範圍內所表現的優點和多年積累的實踐經驗,在工業比較已開發國家的鋼標準中,幾乎都列有鉬鋼或鉬鋼系。我國於1959年以鋼號納入YB6—59中。國外有關鉬鋼的化學成分和主要性能見圖1。

性能及用途

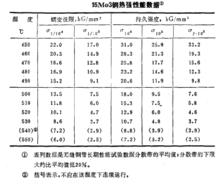

圖2

圖2 鉬鋼

鉬鋼鋼更詳盡的性能數據見圖2。

從圖1所列數據可以看出,隨鉬含量的提高,鋼的熱強性也隨之提高。但鉬鋼的持久塑性則隨之降低,例如:

鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼含0.15~0.3%鋼在450~550°C下斷裂伸長率在10%以上,而0.5%Mo鋼的斷裂伸長率則多在10%以下。持久塑性降低情況,在510~540°C溫度範圍內長期處於附加應力條件下,表現得更加明顯。因此,雖然繼續提高含量至1%,仍可進一步使熱強性提高,而同時卻使斷裂塑性更加劇烈降低。持久塑性是保證高溫受力部件安全運行的重要因素,較高的持久塑性在運行中當臨近斷裂時能預示出明顯的塑性變形,從而便於及時採取必要的措施,而持久塑性太低時,有時會使管子發生突然的脆性爆破。正是由於這種原因,鋼未能得到發展和套用。

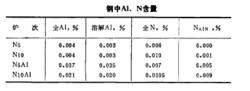

圖3

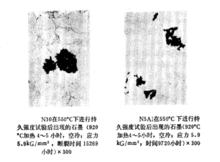

圖3 圖4

圖4 圖5

圖5 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼鉬鋼的 缺點是當溫度超過480°C長期使用時有石墨化傾向,特別是在焊接接頭附近的熱影響區中,石墨更易於析出。因此在生產、製造中須採取一些相應措施。為此,不久前西德曾研究了氮和鋁對鋼石墨化及持久強度的影響:試驗鋼各爐次的氮和鋁含量見圖3。貧鋁和含鋁的含氮約為0.005%和0.010%的鋼,在450、500和550。°C下的持久強度試驗表明,在450°C下長期試驗過程中,含氮較少的貧鋁鋼中的氮全部溶於基體中,其持久強度較低;在500°C下,由於氮以AIN形式析出,其持久強度高於用鋁脫氧的鋼;在550°C下,貧鋁鋼的這一優勢則又失去。在基體中溶解0.025%鋼,在全部試驗溫度範圍內,其持久強度低於其他含溶解鋁極少的用鋁脫氧的鋼的持久強度。所有試驗爐次鋼的持久強度,都處於已知的鋼的持久強度散差帶內。雖然在所研究的鋼中都有石墨化傾向,但含溶解鋁量高的鋼,表現出石墨強烈析出的特徵,經短期試驗後就出現了石墨,參見圖4、5。在450和500°C持久應力下,貧鋁鋼斷面收縮率的降低,隨原始狀態溶解氮含量的增加而加速,但與含鋁鋼面縮率的最終值相比,並未變得更壞;而在550°C下與含鋁量無關,含氮較低的鋼,面縮率的最終值較高。

從上述試驗結果來看,冶煉時以採用吹氧轉爐為宜,並應嚴格控制終脫氧插鋁量。事實證明:只要在冶煉、熱加工及焊接等工藝方面採取適當措施,因石墨化所造成的危害是能夠控制的。

雖然鉬鋼存在著上述缺點,但由於鉬鋼的經濟性和良好的工藝性能,迄今在鍋爐製造業中套用得還是相當普遍。

鉬的作用

首先,鉬是溶於α鐵素體的元素,它增大鐵的自擴散激活能,提高鐵的回覆與再結晶溫度。因為回復與再結晶是藉助於局部地區原子位置的調整而進行的,在調整過程中,金屬在外加應力作用下,原子的遷動可能變成一種定向的流動,引起蠕變速率加快。鉬能提高晶格原子鍵引力,並能顯著提高α鐵素體的再結晶溫度,因而能強化鐵素體,提高蠕變強度。

圖6

圖6 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼 鉬鋼

鉬鋼鉬同時也是較強的碳化物形成元素,在

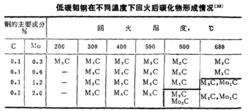

系合金中,鉬與碳形成各種類型的碳化物:當鉬含量較低時,鉬與鐵、碳形成複合的滲碳體;當鉬含量較高時,形成鉬的特殊碳化物,如、、、、等。在後兩種碳化物中,鉬與鐵的原子數通常成如下的比例關係:和。含0.6%的低碳鋼,經高達6800°C高溫回火,鉬不形成特殊碳化物。當鉬含量超過1%時,則隨回火溫度的提高,有型碳化物析出。不同鉬含量的低碳鋁鋼,在不同溫度下回火12小時後,碳化物形成情況參見圖6。

焊接

鉬鋼及鉻鉬鋼適用於高溫下工作。因此廣泛的被採用來製造高壓鍋爐的聯箱及導管等。鉻鉬鋼因有高的強度及良好的焊接性,故在以前曾大量套用于飛機結構中,但近來已完全被較便宜而又各方面與它相差不遠的鉻錳矽鋼所代替。

影響

鉬鋼

鉬鋼 鉬鋼

鉬鋼在鉬鋼及鉻鉬鋼中,鉬是形成碳化物的元素。鉬在鋼中基本上是以或碳化物存在的,只有一部分溶解在肥粒體中。它能增加鋼的強度而不減低塑性和韌性。在高溫下,鉬能保持鋼的強度,減低蠕變的傾向。此外,鉬還能增加鋼的淬透深度,使鋼的晶粒細化。在鉻鋼及其他合金鋼中,鉬能防止鋼產生回火脆性。鉻能提高鉬鋼的蠕變極限及熱安定性,但鉻常使鋼的表面形成一層薄薄的難熔氧化物使鉻鉬鋼的焊接性較鉬鋼差。

焊接方法

焊接鉬鋼的方法與焊接普通碳鋼相似。氣焊時,用中性焰或輕微碳化焰,不用熔劑,通常採用H08A牌號焊絲.但在強度要求較高時,套用H18CrMoA牌號焊絲。

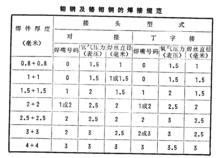

在一般情況下,焊接之前可不進行預熱。但如焊接現場溫度低於零度時,則在焊接前應按其材料厚度不同先預熱至149~430°C。其焊接規範見圖7。

圖7

圖7焊接時,熔池中的液體金屬應儘可能保持較濃的狀態,這樣可減少過熱及鉻與鉬的燒失。在焊接過程中,焊工應儘量設法減少中途間斷,以免造成焊縫接頭多,表面不光滑美觀。

在焊接收尾時,焊接速度要快,焊嘴與工件之間的夾角應變小,將熔池填滿,然後使火焰慢慢的離開熔融金屬,這樣可使氣體較完全的逸出,而避免形成氣泡。

當焊接停止後又重新進行焊接時,為了避免出現裂紋,必

須用火焰把焊接處均勻加熱到250~300°C以下。

焊後熱處理

為了得到較高的強度(47~145公斤/毫米 ),滿足使用要求,焊後可進行下列處理。

1.將焊件加熱至900~950°C,並隨爐緩慢冷卻。

2.加熱至845~900°C,在油中淬火處理。

5.再加熱至500~580°C,隨後在靜止空氣中冷卻,進行回火處理。