正文

鉛室法

鉛室法SO2+N2O3+H2O─→H2SO4+2NO

生成的一氧化氮又迅速氧化成高級氮氧化物:2NO+O2─→2NO2

NO+NO2─→N2O3

因此,在理論上,氮氧化物僅起著傳遞氧的作用,本身並無消耗。英國人J.羅巴克於1746年創建了世界上第一個鉛室法製造硫酸的工廠。至19世紀50年代,鉛室法生產工藝才臻於完善。

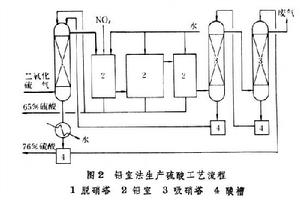

典型的鉛室法的生產流程(圖2),

是使300~500℃的含二氧化硫氣體(見硫酸原料氣)進入充有填料的脫硝塔,與淋灑的含硝硫酸逆流接觸。由於酸溫升高,含硝硫酸中的氮氧化物得以充分脫除。塔頂引出的含二氧化硫、氮氧化物、氧和水蒸氣的混合氣體,依次通過若干個鉛室。在鉛室中,二氧化硫充分氧化而成硫酸。最終通過兩座串聯的填料式吸硝塔,塔內淋灑經過冷卻的脫硝硫酸,以吸收氮氧化物,所得的含硝硫酸送往脫硝塔。

是使300~500℃的含二氧化硫氣體(見硫酸原料氣)進入充有填料的脫硝塔,與淋灑的含硝硫酸逆流接觸。由於酸溫升高,含硝硫酸中的氮氧化物得以充分脫除。塔頂引出的含二氧化硫、氮氧化物、氧和水蒸氣的混合氣體,依次通過若干個鉛室。在鉛室中,二氧化硫充分氧化而成硫酸。最終通過兩座串聯的填料式吸硝塔,塔內淋灑經過冷卻的脫硝硫酸,以吸收氮氧化物,所得的含硝硫酸送往脫硝塔。 由於部分氮氧化物會隨廢氣和產品帶出,需不斷補充。早期是將硝石加入焚硫爐內使受熱分解,取得二氧化硫和氮氧化物的混合氣體。後來,都是將氨氧化成氮的氧化物,再將後者引入第一個鉛室,或將硝酸直接補加在含硝硫酸中,用以淋灑脫硝塔。

潮濕的二氧化硫、氮氧化物的混合氣體和濃度在70%以下的稀硫酸具有很強的腐蝕性,設備需用鉛制。在鉛室中,二氧化硫的氧化與成酸反應大部分是在氣相中進行,因而不可避免地會形成大量的硫酸霧。這種氣溶膠狀態的細微顆粒需經較長進間才能凝聚成液滴,墜落至鉛室底部。為此必須擁有很大的反應空間,才能保持較高的生產效率。再者,生產過程中釋放的大量反應熱也須經鉛室表面及時散去。因此,鉛室法工廠往往採用多個串聯的鉛室,耗鉛量大,這是歷史上人們力求革新鉛室法的主要原因。

大部分硫酸從鉛室製得(濃度為 65%H2SO4)。適量的鉛室產品可注入脫硝塔,因多餘的水分被蒸發以及塔內也進行部分成酸反應,從而可由脫硝塔取得濃度達76%H2SO4產品。鉛室法的硫酸濃度低而且往往含有很多雜質,用途受到限制,這也是鉛室法被淘汰的重要因素(見硫酸工業發展史)。