簡介

金相分析是檢驗分析材料的手段之一,旨在揭示材料的真實結構。要進行金相分析,就必須製備能用於微觀觀察檢驗的樣品——金相試樣。在金相分析中,選擇及製備有代表性的試樣是很重要的。通常,金相試樣製備要經過以下幾個步驟:取樣、鑲嵌(有時可以省略)、磨光(粗磨和細磨)、拋光和腐蝕。每項操作都必須細心謹慎,嚴格按操作要求實施,因為任何操作失誤都可能影響後續步驟,在極端情況下,還可能造成假組織,從而得出錯誤的結論。金相試樣製備是與製備人員制樣經驗密切相關的技術,製備人員的水平決定了試樣的製備質量。

取樣

取樣是金相試樣製備的第一道工序,若取樣不當,則達不到檢驗目的,因此,所取試樣的大小、部位、磨麵方向等應嚴格按照相應的標準規定執行。金相試樣取樣的原則:選擇有代表性的金相試樣是金相研究的第一步,不重視取樣的重要性常常會影響試驗結果的成敗 。

1.截取試樣的部位,必須能表征材料或部件的特點及檢驗的目的。①對機件破裂的原因進行金相分析時,試樣應在部件破裂部位截取。為了得到更多的資料,還需要在離開破裂源較遠的部位截取參考試樣,進行對照研究。②對於工藝過程或熱處理不同的材料或部件,試樣的截取部位也要相應地改變。③研究分析鑄件的金相組織,必須從鑄件的表層到中心同時觀察.根據各部位組織的差異,從而了解鑄件的偏析程度。小機件可直接截取垂直於模壁的橫斷面,大機件應在垂直於模壁的橫斷面上,從表層到中心截取幾個試樣。④軋制型材或鍛件取樣應考慮表層有無脫碳、折迭等缺陷,以及非金屬夾雜物的鑑定,所以要在橫向和縱向上截取試樣。橫向試樣主要研究表層缺陷及非金屬夾雜物的分布,對於很長的型材應在兩端分別截取試樣,以便比較夾雜物的偏析情況;縱向試樣主要研究夾雜物的形狀,鑑別夾雜物的類型,觀察晶粒粒長的程度,估計逆性形變過程中冷變形的程度。⑤經過各種熱處理的零件,顯微組織是比較均勻的,因而只在任一截面上截取試樣即可,同時要考慮到表層情況,如脫碳、滲碳、表面鍍膜、氧化等。

2.確定試樣的金相磨麵:研究結果或試驗報告上的金相照片應說明取樣的部位和磨麵的方向。① 橫截面主要研究內容:a.試樣外層邊緣到中心部位金相顯微組織的變化。b.表層缺陷的檢驗,如、氧化、脫碳、過燒、折迭等。c.表面處理結果觀察,如表面鍍膜、表面淬火、化學熱處理等。d.非金屬夾雜物在截面上的分布情況。e.晶粒度的測定。② 縱截面主要研究內容:a.非金屬夾雜物的數量、形狀、大小,夾雜物的情況與取樣部位關係非常大,因而必須注意取樣部位能代表整塊材料。b.測定晶粒拉長的程度,了解材料冷變形的程度。c.鑑定鋼的帶狀組織以及熱處理消除帶狀組織的效果。

3.金相試樣截取截面方法:試樣的截取必須採用合適的方法,避免因切割加工不當而引起顯微組織的變化。引起組織變化的可能性有兩方面必須注意:①逆性變形使金相組織發生變化。如低碳鋼、有色金屬中晶粒受力壓縮拉長或扭曲,多晶鋅晶粒內部形變攣晶的出現,奧氏體類鋼晶粒內部滑移線的增加等都是容易發生的毛病。尤其某些低熔點金屬{錫、鋅等),由於它們的再結晶溫度低於室溫,如果試樣發生逆性變化,將同時伴隨有再結晶過程,使原來的組織、晶粒大小發生根本改變。②材料因受熱引起的金相組織變化.如淬火馬氏體組織,往往因磨削熱影響,使馬氏體回火.產生回火馬氏體。③根據材料的硬度不同,採用不同方法截取試樣。a.對軟性的材料可用手鋸或鋸床等截取。b.極硬的合金材料,如淬火鋼及硬質合金等,可用砂輪片,金相試樣切割機截取。c.硬脆合金一般用錘擊,挑選合適的碎塊,然後鑲嵌成規整的試樣。d.斜面截取法對表層金相組織的分析研究是一種有效的方法,在很多情況下表層厚度極薄,在一般試樣截面上是一條極細的線條,無法觀察到清晰的組織。但採用斜面截切法可擴大觀察範圍,如表面鍍層、拜爾培層的研究。

制樣過程

適用於對不是整形、不易於拿的微小金相試樣進行熱固性塑膠壓制,如線材、細小管材、薄板、錘擊碎塊等。在磨光時不易握持,用鑲嵌方法鑲成標準大小的試塊,然後進行切割、拋光等。常用的鑲嵌法有低熔點合金鑲嵌法、塑膠鑲嵌法。

實驗室金相試樣製備過程大概如下:

正確地檢驗和分析金屬的顯微組織必須具備優良的金相樣品。製備好的試樣應能觀察到真實組織、無磨痕、麻點與水跡,並使金屬組織中的夾物、石墨等不脫落。否則將會嚴重影響顯微分析的正確性。金相樣品的製備分取樣、磨製、拋光、組織顯示(浸蝕)等幾個步驟。

取樣

選擇合適的、有代表性的試樣是進行金相顯微分析的極其重要的一步,包括選擇取樣部位、檢驗面及確定截取方法、試樣尺寸等。

(1)取樣部位及檢驗面的選擇

取樣的部位和檢驗面的選擇,應根據檢驗目的選取有代表性的部位。例如:分析金屬的缺陷和破損原因時,應在發生缺陷和破損部位取樣,同時也應在完好的部位取樣,以便對比;檢測脫碳層、化學熱處理的滲層、淬火層、晶粒度等,應取橫向截面;研究帶狀組織及冷塑性變形工件的組織和夾雜物的變形情況時,則應截取縱向截面。

(2)試樣的截取方法

試樣的截取方法可根據金屬材料的性能不同而異。對於軟材料,可以用鋸、車、刨等方法;對於硬材料,可以用砂輪切片機切割或電火花切割等方法;對於硬而脆的材料,如白口鑄鐵,可以用錘擊方法;在大工件上取樣,可用氧氣切割等方法。在用砂輪切割或電火花切割時,應採取冷卻措施,以減少由於受熱而引起的試樣組織變化。試樣上由於截取而引起的變形層或燒損層必須在後續工序中去掉。

(3)試樣尺寸和形狀

金相試樣的大小和形狀以便於握持、易於磨製為準,通常採用直徑ф15~20mm、高15~20mm的圓柱體或邊長15~20mm的立方體。

磨製

分粗磨和細磨兩步。試樣取下後,首先進行粗磨。如是鋼鐵材料試樣可先用砂輪粗磨平,如是很軟的材料(如鋁、銅等有色金屬)可用銼刀銼平。在砂輪上磨製時,應握緊試樣,使試樣受力均勻,壓力不要太大,並隨時用水冷卻,以防受熱引起金屬組織變化。此外,在一般情況下,試樣的周界要用砂輪或銼刀磨成圓角,以免在磨光及當拋光時將砂紙和拋光織物劃破。但是,對於需要觀察表層組織(如滲碳層,脫碳層)的試樣,則不能將邊緣磨圓,這種試樣最好進行鑲嵌。

細磨是消除粗磨時產生的磨痕,為試樣磨麵的拋光做好準備。粗磨平的試樣經清水沖洗並吹乾後,隨即把磨麵依次在由粗到細的各號金相砂紙上磨光。常用的砂紙號數有01、02、03、04號4種,號小者磨粒較粗,號大者較細。磨製時砂紙應平鋪於厚玻璃板上,左手按住砂紙,右手握住試樣,使磨麵朝下並與砂紙接觸,在輕微壓力作用下把試樣向前推磨,用力要均勻,務求平穩,否則會使磨痕過深,且造成試樣磨麵的變形。試樣退回時不能與砂紙接觸,這樣“單程單向”地反覆進行,直至磨麵上舊的磨痕被去掉,新的磨痕均勻一致為止。在調換下一號更細的砂紙時,應將試樣上磨屑和砂粒清除乾淨,並轉動90°角,使新、舊磨痕垂直。

金相試樣的磨光除了要使表面光滑平整外,更重要的是應儘可能減少表層損傷。每一道磨光工序必須除去前一道工序造成的變形層(至少應使前一道工序產生的變形層減少到本道工序生產的變形層深度),而不是僅僅把前一道工序的磨痕除去;同時,該道工序本身應儘可能減少損傷,以便進行下一道工序。最後一道磨光工序產生的變形層深度應非常淺,應保證能在下一道拋光工序中除去。

磨製鑄鐵試樣時,為了防止石墨脫落或產生曳尾現象,可在砂紙上塗一薄層石墨或肥皂作為潤滑劑。磨製軟軟的有色金屬試樣時,為了防止磨粒嵌入軟金屬內和減少磨麵的劃損,可在砂紙上塗一層機油、汽油、肥皂水溶液或甘油水溶液作潤滑劑。

金相試樣還可以用機械磨製來提高磨製效率。機械磨製是將磨粒粗細不同的水砂紙裝在預磨機的各磨盤上,一邊沖水,一邊在轉動的磨盤上磨製試樣磨麵。配有微型計算機的自動磨光機可以對磨光過程進行程式控制,整個磨光過程可以在數分鐘內完成。

拋光

目的為去除金相磨麵上因細磨而留下的磨痕,使之成為光滑、無痕的鏡面。金相試樣的拋光可分為機械拋光、電解拋光、化學拋光三類。機械拋光簡便易行,套用較廣。

(1)機械拋光

機械拋光是在專用的拋光機上進行的,拋光機主要是由電動機和拋光圓盤(Ф200~300mm)組成,拋光碟轉速為200~600r/min以上。拋光碟上鋪以細帆布、呢絨、絲綢等。拋光時在拋光碟上不斷滴注拋光液。拋光液通常採用Al2O3、MgO或Cr2O3等細粉末(粒度約為0.3~1μm)在水中的懸浮液。機械拋光就是靠極細的拋光粉末與磨麵間產生相對磨削和液壓作用來消除磨痕的。 操作時將試樣磨麵均勻地壓在旋轉的拋光碟上,並沿盤的邊緣到中心不斷作徑嚮往復運動。拋光時間一般為3~5min。拋光後的試樣,其磨麵應光亮無痕,且石墨或夾雜物等不應拋掉或有曳尾現象。這時,試樣先用清水沖詵 ,再用無水酒精清洗磨麵,最後用吹風機吹乾。

(2)電解拋光

電解拋光是利用陽極腐蝕法使試樣表面變得平滑光高的一種方法。將試樣浸入電解液中作陽極,用鋁片或不鏽鋼片作陰極,使試樣與陰極之間保持一定距離(20~30mm),接通直流電源。當電流密度足夠時,試樣磨麵即由於電化學作用而發生選擇性溶解,從而獲得光滑平整的表面。這種方法的優點是速度快,只產生純化學的溶解作用而無機械力的影響,因此,可避免在機械拋光時可能引起的表層金屬的塑性變形,從而能更確切地顯示真實的金相組織。但電解拋光操作時工藝規程不易控制。

(3)化學拋光

化學拋光的實質與電解拋光相類似,也是一個表層溶解過程。它是一種將化學試劑塗在試樣表面上約幾秒至幾分鐘,依靠化學腐蝕作用使表面發生選擇性溶解,從而得到光滑平整的表面的方法。

(4)組織顯示:

由於金屬中合金成分和組織的不同,造成腐蝕能力的差異,腐蝕後使各組織間、晶界和晶內產生一定的襯度,金屬組織得以顯示。常用的金相組織顯示方法有:(1)化學浸蝕法;(2)電解浸蝕法;(3)金相組織特殊顯示法,其中化學浸蝕法最為常用。

經拋光後的試樣若直接放在顯微鏡下觀察,只能看到一片亮光,除某些非金屬夾雜物(如MnS及石墨等)外,無法辨別出各種組成物及其形態特徵,必須使用浸蝕劑對試樣表面進行“浸蝕”,才能清楚地看到顯微組織的真實情況。鋼鐵材料最常用的浸蝕劑為3%~4%硝酸酒精溶液或4%苦味酸酒精溶液。

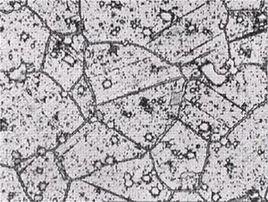

最常用的金相組織顯示方法是化學浸蝕法,其主要原理是利用浸蝕劑對試樣表面的化學溶解作用或電化學作用(即微電池原理)來顯示組織。 對於純金屬單相合金來說,浸蝕是一個純化學溶解過程。由於金屬及合金的晶界上原子排列混亂,並有較高的能量,故晶界處容易被浸蝕而呈現凹溝。同時,由於每個晶粒原子排列的位向不同,表面溶解速度也不一樣,因此,試樣浸蝕後會呈現出輕微的凹凸不平,在垂直光線的照射下將顯示出明暗不同的晶粒。對於兩相以上的合金而言,浸蝕主要是一個電化學腐蝕過程。由於各組成具有不同的電極電位,試樣浸入浸蝕劑中就有兩相之間形成無數對“微電池”。具有負電位的一相成為陽極被迅速浸入浸蝕劑中形成凹窪;具有正電位的另一相則為陰極,在正常電化學作用下不受浸蝕而保持原有平面。當光線照射到凹凸不平的試樣表面時,由於各處對光線的反射程度不同,在顯微鏡下就能看到各種不同的組織和組成相。

浸蝕方法是將試樣磨麵浸入浸蝕劑中,或用棉花沾上浸蝕劑控試表面。浸蝕時間要適當,一般試樣磨麵發暗時就可停止。如果浸蝕不足,可重複浸蝕。浸蝕完畢後,立即用清水沖詵,接著用酒精沖洗,最後用吹風機吹乾。這樣製得的金相試樣即可在顯微鏡下進行觀察和分析研究。如果一旦浸蝕過度,試樣需要重新拋光,甚至還需在04號砂紙上進行磨光,再去浸蝕。