簡介

圖1 汽油機供油方式發展歷程

圖1 汽油機供油方式發展歷程隨著汽車技術的發展,在追求高性能、低污染的前提下,汽油機的供油方式經歷了三個時期,即:傳統化油器式、氣道噴射式以及缸內直接噴射式,其發展歷程如下圖1所示。由於化油器式靠壓力差的方法將燃油吸入氣缸,無法實現對汽油的精確控制與測量,缸內燃油蒸發霧化燃燒效果差,因很難滿足高效節能環保的要求而逐漸被淘汰。目前套用比較廣泛的是 PFI和 GDI。

分類

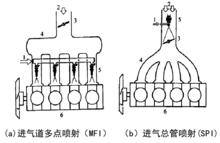

圖2 汽油進氣道噴射方式分類

圖2 汽油進氣道噴射方式分類按噴油器的安裝位置不同,將進氣道噴射分為兩種,即進氣道多點噴射 (MFI)和進氣總管噴射(SPI),如圖 2所示。

單點噴射

進氣道總管噴射也稱為單點噴射,與多點噴射(MPI)相對應,單點噴射(SPI)是指多個氣缸共用一個噴油器生成混合氣。單點噴射又因各缸由一個噴油器集中供油,故又稱集中噴射或者中央噴射(CFI)。

與化油器相比,單點噴射系統的優點如下:

(1) 經濟性好。汽油單點噴射在改善燃油經濟性方面效果明顯。單點噴射的油耗曲線普遍低於化油器的油耗曲線,且曲線較為平坦,平均油耗率有一定程度的降低,燃油經濟性可提高5%~7%。

(2) 動力性好。汽油單點噴射可以適當提高原機的最大扭矩和最大功率。

(3) 排放性好。若廢氣中的CO控制在0.2%~0.5%以內,成本更低,HC濃度可控制在120~150PPM以內,符合國內廢氣排放標準。

與多點噴射系統相比,單點噴射系統的缺點如下:

單點噴射難以保證節氣門後至進氣門的一段管壁上不形成油膜,因此進氣歧管的結構對混合氣的輸送和分配有重大影響,而且難以實現在所有工況下都能保持理想的混合氣分配;多點噴射將噴射器設在進氣門處,燃油在熱的進氣門上進一步蒸發與空氣充分混合後立即通過進氣門進入燃燒室,不受進氣結構的影響,可以保證均勻一致的混合氣分配。

單點噴射系統的優點如下:

單點噴射雖然在性能上略低於多點噴射,但其構造簡單,工作可靠,維護簡單。其中一個很顯著的優點就是單點噴射的噴油器設在節氣門上方,直接向氣流速度很高的進氣管道中噴射,由於該處壓力低(流速與壓力成反比),噴射時只需要0.1MPa的低壓就可以噴射了,多點噴射則要在0.35MPa才工作,這就意味著單點噴射系統可以降低對電動燃油泵的要求,節省了成本。

為了保證汽車發動機的運行質量,現在大部分乘用車發動機電控燃油噴射系統採用多點噴射的形式,單點噴射系統一般僅用於小型乘用車上。隨著汽車排放法規和消費者對於汽車發動機性能要求的越來越高,單點噴射系統逐漸的退出歷史舞台,讓位於多點噴射系統,甚至是最先進的缸內直噴系統。

多點噴射

多點噴射又稱多氣門噴射(MPI)或順序燃油噴射(SFI)或進氣道噴射或單獨燃油噴射(IFI),與單點噴射相對應,每個氣缸設定一個噴油器,各個噴油器分別向各氣缸進氣道(進氣管前方)噴油。是目前最為普遍的噴射系統。

與單點噴射相對應,多點噴射系統是在每缸進氣口處裝有一點噴油器,由電控單元(ECU)控制進行分缸單獨噴射或分組噴射,汽油直接噴射到各缸的進氣前方,再與空氣一起進入汽缸形成混合氣。

多點噴射又稱多氣門噴射(MPI)或順序燃油噴射(SFI)或單獨燃油噴射(IFI)由於多點噴射系統是直接向進氣門前方噴射,因此多點噴射屬於氣流的後段將燃油噴入氣流,屬於後段噴射。

多點噴射有同時噴射、分組噴射和按順序噴射等形式。同時噴射式電控單元發出同一個指令控制各缸噴油器同時噴油。分組噴射是指各缸噴油器分成兩組,每一組噴油器共用一個導線與ECU相連,ECU在不同時刻先後發出兩個噴油指令,分別控制兩組的噴油器交替噴射。按序噴射是指噴油器按打洞機各缸的工作順序進行噴射。ECU根據曲軸位置感測器信號,辨別各缸的進氣行程,適時發出各缸噴油指令以實現按序噴射。

優缺點

由於 MFI 對噴油壓力要求不高,並且能夠實現燃油供給量的精確控制,因而已成為汽油機的主流產品。PFI 是將燃油噴在進氣道內,主要依靠壁面溫度與進氣門打開時廢氣倒流的溫度促進燃油的蒸發,從而與空氣混合形成可燃混合氣。此時就會出現燃油蒸發不完全在進氣道上容易形成油膜,該部分燃油不能快速進入燃燒室而存在一段時間的延遲,從而導致瞬時燃油的燃燒情況不能實現精確控制。尤其在變工況與冷啟動工況下,需要增加燃油的噴入量,這就導致較多的未燃 HC 進入大氣,如若在冷啟動工況下,由於三效催化劑還沒有起作用,發動機的尾氣排放便成為嚴重污染源頭。同時由於節氣門的節流作用,大大降低了汽油機的效率,並且增加了燃油的油耗。