背景

曲軸是發動機中最重要的部件之一,其製造周期長,加工工藝複雜,造價高,同時也是柴油機中受力最複雜的部件。工作時,其同時承受著氣缸內氣體作用力、往復運動質量及旋轉運動質量的慣性力以及功率輸出端轉矩的作用。這些周期性的激勵載荷,不僅會引起發動機曲柄等各部位產生交變的彎曲應力和扭轉應力,還會導致軸系產生劇烈的振動。曲軸在軸向變截面、過渡圓角、曲柄臂等地方會產生應力分布不均勻、應力集中等現象,但對於大型船舶柴油機,由於其尺寸相對較大,大部分故障產生是因振動引起的。船舶軸系的振動直接影響到軸系中各軸承的受力,引起柴油機、傳動裝置與軸系振動,並誘發船體梁及上層建築的垂向和縱向振動。導致柴油機、傳動裝置與軸系的故障,導致尾軸管早期磨損等。影響船舶航行性能和安全性,所以軸系振動一直是船舶界十分關心的問題。

分類

軸系的振動主要包括彎曲振動、軸向振動和扭轉振動,它們是由工作時爆發壓力、慣性力等周期激勵引起的。它們相互耦合作用使曲軸工作在交變負荷下,長期作用會引發曲軸斷裂,導致主機發生致命性故障。軸系的振動會通過主軸承座傳遞給氣缸體,從而由機體表面輻射出噪聲,或引起機體表面安裝附屬檔案的振動和噪聲,研究表明,機體表面的噪聲輻射占整個發動機噪聲輻射聲功率的 65%左右。此外,內燃機的許多附屬機構都需要直接從曲軸獲取動力以及正時定位,如配氣機構、燃油噴射系統等,曲軸的振動會引起配氣相位、供油定時、供油量、點火正時變動很大,使得各缸工作不均勻,循環變動加劇,最終加劇了整個發動機的性能惡化。因此世界各國規範要求,對於船舶推進軸系,必須進行振動校核計算,並提供相應的計算報告。

軸系的彎曲振動主要是由於轉軸不平衡引起的;軸向振動主要是因螺旋槳推力不均勻造成的;扭振振動是主機通過軸系傳遞功率至螺旋槳,造成各軸段間的扭轉角度不相等,軸段來回擺動產生的。因為內燃機曲軸一般均採用全支承結構,彎曲剛度較大,所以其彎曲振動的自然頻率較高。雖然彎曲振動不會在內燃機工作轉速範圍內產生共振,但它會引起配套軸系和機體其它部件的振動,是內燃機的主要噪聲源。對扭轉振動而言,由於曲軸較長,扭轉剛度較小,而且曲軸軸系的轉動慣量又較大,故曲軸扭振的頻率較低,在內燃機工作轉速範圍內容易產生共振。如不採取預防措施輕則引起較大噪聲、加劇其它零件的磨損,重則可使曲軸折斷。因此,扭轉振動是內燃機設計過程中必須考慮的重要因素。在這三種軸系振動類型中,因扭轉振動產生的事故是最多最主要的。多年來,內燃機曲軸的扭轉振動一直是人們為提高發動機工作的可靠性,減輕發動機零部件及整機的振動、減小發動機表面的噪聲輻射而努力研究的課題。

研究現狀

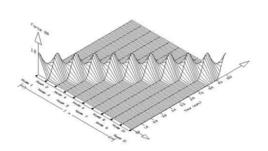

扭轉振動是旋轉機械軸系一種特殊的振動形式,它本質上是由於軸系存在彈性,當曲軸在以平均速度進行的旋轉過程中,各彈性部件間會因各種原因而產生不同大小、不同相位的瞬時速度的起伏,形成沿旋轉方向的來回扭動。20 世紀初,扭轉振動的實際問題開始在動力裝置中提出,其後發展大致可分為三個階段:

第一階段為探索階段,由於當時內燃機的發展還不成熟,軸系扭振問題並沒有引起人們太大的關注,在此期間對出現的問題進行了初步的探索,也出現了很多沿用至今的計算方法,包括 Holzer 表格計算方法和 Geiger 扭振測振儀等。

第二階段是扭振理論發展成熟的階段,隨著內燃機的發展,扭振理論由簡單的計算分析發展逐漸發展完善出了完整的經驗理論體系。在此期間,扭振作為動力機械驅動裝置重要研究課題,主要對軸系剛度及阻尼作了大量研究,通過實驗數據的積累,在軸系扭振及強度分析中得到廣泛的套用。

第三階段是現在的發展階段,隨著內燃機裝置的多元化發展,軸系配套結構更加豐富,同時,隨著計算機在工程領域中的套用,使得日漸複雜的計算變得更為便捷。現在,軸系的扭振設計及強度計算是內燃機設計中必不可少的內容。

計算方法

目前船舶柴油機軸系扭轉振動研究的方法主要是數值分析仿真研究和試驗研究。軸系扭轉振動的試驗研究在試驗結果上非常接近實際效果,但其試驗成本高、難度大,尤其對於大型柴油機,試驗條件很難滿足。在柴油機設計階段只能採取仿真研究,另外,仿真研究還具有周期短、成本低等優點,因而被柴油機生產廠家廣泛使採用。

對於軸系的扭轉振動分析計算,現在已經有很多成熟的理論方法,目前最常使用的有連續質量模型(分布質量)方法和集中質量模型(離散模型)方法。連續質量模型法是將軸系視為連續分布的剛度和阻尼系統,可直接根據軸系的幾何結構建立軸類連續模型,這種模型十分接近實際情況,沒有當量軸系的簡化過程,適合複雜的軸繫結構,有良好的計算精度。通常連續質量模型可以運用有限元法進行計算,可以很好的解決連續質量模型所需大量複雜運算的問題。集中質量模型法在有限元法出現之前廣泛套用,其將軸系當量簡化為離散的質量,通過當量剛度和阻尼連線,其計算重點是對軸系合理的當量簡化,根據長期的實驗對比,集中質量法計算量小,對於低階頻率計算誤差小,適用於大部分簡單軸系。總體來說,現今的計算方法可分為三類;第一類為解析方法,它能給出由連續解析函式表示的準確解,但只能適用於極少數特殊簡單情況;第二類為離散近似求解方法,其中最有代表性的是有限單元法,它有很強的適應性,是各類結構分析問題中套用最廣的數值方法;第三類為半解析方法,這類方法保存了第一類方法中連續解析函式的特點,但是不在具有準確解的特性,通過能量原理等求得廣義坐標的近似解。

計算參數

自由振動

自由振動是機械系統中一種簡單的振動形式。系統在外力的作用下,物體在離開平衡位置後,不需要外力的作用,就能自行按其固有頻率振動,這種不在外力的作用下的振動稱作自由振動。 在軸系扭轉振動計算中,自由振動計算占有極重要的位置。通過自由振動計算,可以得到扭振系統的固有頻率、振型,從而確定系統的臨界轉速,軸段扭振的應力尺標,進而計算扭振共振振幅,共振扭矩,共振應力等特徵和特性參數,為軸系扭振評估,確定扭振測試位置,扭振減振器設計和安裝提供依據。 自由振動的計算方法有很多,通常採用的方法有雅克比法(Jacobi)、霍爾茨法(Holzer)、模態分析法、子空間疊代法等。船舶柴油機軸系的阻尼通常是弱阻尼,系統的轉動慣量和軸段彈性常數通常可以求得比較精確的結果,長期實踐表明,在自由振動計算是按無阻尼自由振動處理,一般能滿足工程實際需要。

強迫振動

自由振動計算獲得了軸系各節點自振頻率,以及各質量的相對振幅和彈性力矩。這些決定性的表征了軸系的固有扭轉振動狀況,但卻不能確切的反映激勵下軸系各質量的實際振幅值和各軸段的實際力矩值。因為這些結果都是建立在假定第一質量在單位扭轉弧度的前提下,這些結果都是相對大小。要了解真實工況下,軸系在受扭矩激勵後的扭轉振動,就需要對軸系進行強迫振動分析。 強迫振動的計算基本假設是:干擾力矩輸入系統的能量完全消耗在克服阻尼上,及系統的干擾功等於阻尼功。因此,軸系的強迫振動研究首先要對其激振力矩和阻尼進行計算。柴油機軸系的激振力矩和阻尼直接影響到強迫振動計算的精確度。特別是軸系阻尼,由於其影響因素比較複雜,到目前為止,還沒有一個通用的公式可用於計算,往往不同公式下的阻尼計算結果相差很大。在很多扭轉振動計算中,阻尼的計算一直是重點,通常根據不同機型、軸系不同位置採用不同經驗公式計算。

轉動慣量

柴油機軸系振動慣量包括氣缸活塞、連桿、曲軸曲拐及曲軸上裝配件。單氣缸轉動慣量是活塞、連桿、曲拐等的轉動慣量集中在曲柄中心線位置,計算時,分別求出各自的轉動慣量,然後再疊加在一起。飛輪、推力盤、齒輪等有較大轉動慣量的部件,其轉動慣量集中在它們各自的中心線位置。相鄰兩集中質量的連線軸的轉動慣量一般平均分配到兩邊的集中質量上。

計算不同結構的軸系元件有不同的計算方法和經驗公式。在國內外眾多參考文獻中都有關於轉動慣量的詳細的計算方法,在此不再累述。同時,在獲得柴油機軸系詳細結構參數數據並建立三維 CAD 模型後,也可以通過計算機獲得轉動慣量值。通常,此方法能方便準確軸系各部件轉動慣量。

阻尼計算

任何實際系統中都存在阻尼,阻尼是系統振動時,由於外部條件本身固有屬性,導致振動振幅趨於衰減的特性。阻尼的存在,一定範圍內有助於減小振動的傳遞。就其性質而言,阻尼包括內阻尼、外阻尼和假阻尼等。在船舶柴油機中,機構間(如活塞與氣缸、軸承與軸頸)的摩擦阻尼,機構與外部介質(如摩擦副與潤滑油、運動件與空氣、螺旋槳與水等)的摩擦阻尼都屬於外阻尼。由於材料屬性,在機構因振動發生彈性變形,導致分子間的摩擦阻尼屬於內阻尼,通常也稱為滯後阻尼。軸系在振動過程中,因為外部激勵扭矩等不穩定、軸系部件動態特性不穩定導致的振幅不穩定,則屬於假阻尼作用的範疇。在軸系扭轉振動中,內阻尼和外阻尼產生的摩擦阻尼是主要研究對象。 船舶柴油機工作時,軸系各運動零部件的運動受到阻尼的作用,由阻尼產生的力矩稱為阻尼力矩,而在一個旋轉周期內,因阻尼力矩消耗能量叫阻尼功。同一種阻尼的阻尼功由於振型不同,系統總阻尼功所占的比例也大不相同。目前並沒有通用的方法計算阻尼,通常是根據結構和位置的不同按經驗公式估算阻尼。

扭轉剛度

船舶柴油機軸系機構複雜,但主要的連線部位包括主軸頸、曲柄銷、曲柄臂和連線軸等。按集中質量法劃分後,可以先通過就算各部件剛度,然後將各連線件串聯一起,得到曲軸的總剛度。 對於機構形式簡單的軸類、法蘭結構,可以選擇用經驗公式計算。對於結構複雜的曲柄,目前沒有適用的通用計算公式,因為複雜形狀的結構在受扭轉激勵後的變形程度不同。要得出準確的計算結果,最理想的方式是利用剛度實驗校核。對於條件不允許的情況,通常使用有限元的方法計算,利用建好的三維模型導入有限元軟體,劃分格線載入邊界條件,可以得出比較準確的剛度值。