當開始一個新技術節點光刻技術研發時,選用何種光刻技術必然和設計圖形是相關聯的。假設設計是完全隨意的,尋找有效的光刻方案將非常困難;及時光刻能實現,其工藝視窗必然很小;考慮另一個極端,為了使光刻工藝容易實現,對設計做非常多的限制,設計工程師將無法完成設計規則的要求。因此,最佳的解決辦法是工藝和設計協同最佳化,彼此協作滿足新節點器件的要求 。

DTCO(design technology co-optimization)的核心就是設計工程師與光刻工程師共同協作,尋找最佳的設計和光刻工藝方案。這個方案要既能滿足器件性能的要求,又能在Fab里實現 。

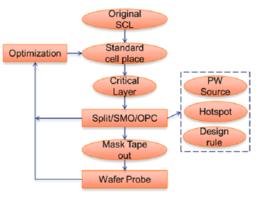

以金屬層為例,介紹一種基於標準單元的DTCO方法。在製造掩模之前,評估和最佳化標準單元能夠獲得較大的工藝視窗。該方法需要在流片之前增加一個額外的學習周期,但能夠有效降低工藝研發的成本。具體流程如圖1(a)所示:1)根據上一個節點標準單元庫進行等比例微縮,並隨機地排列來模擬數字電路物理設計中的布局流程;2)提取關鍵層進行光學仿真,檢測標準單元中的壞點,並對壞點進行修復,進而達到最佳化標準單元的目的,圖1(b)給出了最佳化標準單元後的工藝視窗(最佳化前無工藝視窗);3)流片並進行檢測,根據晶圓數據來進一步最佳化標準單元 。

設計工藝協同最佳化

設計工藝協同最佳化圖1 (a)基於標準單元的DTCO方法 (b)標準單元最佳化後的工藝視窗