2個重要指標

整體設備效率 (OEE) 和 設備綜合生產力(Total Effective Equipment Performance, TEEP)有緊密關係,也可以表示實際效率和理想的效率的差異。

•整體設備效率(OEE)是指在計畫運行時間內,能以一個製造單元的實際表現與設計能力的比較。

•設備綜合生產力 (TEEP) 通常就是指日曆時間(如每天24小時,每年365天)測得的OEE。

5個次要指標

除了上述OEE和TEEP ,為了理解二者之間的關係,還有五個基本指標。

•最大操作時間:代表該設施在一定期間內能實際運轉的時間,若設備本身可完全由廠內使用,則為日曆時間。

•負荷時間(planned Loading Time):是 TEEP指標的一部分,是設備預期可運轉的時間,乃是最大操作時間扣除停機時間,停機時間是計畫上的休止時間,如休假、教育訓練、保養等。

•稼動率(Availability/Uptime):是 OEE指標的一部分,是設備實際運轉的時間百分比,,我們定義稼動時間等於負荷時間減去停線時間,則稼動率= (稼動時間/負荷時間)*100%,舉例來說假設稼動時間是六小時,負荷時間為十小時,則稼動率=(6/10)*100%=60%。

•產能效率(Performance):是 OEE指標的一部分,是實際生產速度和設計生產速度的比例。

•良率(Quality):,也稱First Pass Yield(FPY),是 OEE指標的一部分,是有效的良品數和實際生產數的比例。

OEE 與 TEEP的計算

下面提供了實際的例子,說明如何計算整體設備效率(OEE) 和'設備綜合生產力(TEEP)。計算並不困難,但要注意計算的基礎。 此外,這種計算是指單一的生產線,在實際有多個不同的生產線時,計算方式將更為複雜。

日曆時間 = 工廠運營時間(plant operation time) + 工廠關閉時間(plant closed)

工廠運營時間(plant operation time) = 負荷時間(planned Loading Time)+ 非負荷時間 (planned unLoading Time)

非負荷時間 (planned unLoading Time)包括:

•預防性維護

•休息、暫停、(計畫內)全廠會議

•罷工與不可抗外力停機

•設備替換

•原型測試與開發測試

•由於缺少訂單的停產

特別需要注意的是,非負荷時間與OEE的計算無關!

負荷時間率

工作時間與實際可運轉的時間的比例。單純表示時間規劃的效率,並扣除停機損失。

停機損失是計畫的設備休止時間,包括:休假、教育訓練、定期保養等。

公式: 負荷時間率 = 工作時間 / 實際可運轉時間

例:

有間工廠,每周工作5日(24小時),但每周排2小時的保養、2小時的員工教育。一周可用的時間是(7日 × 24小時),因此:

負荷時間率 =((5日 × 24小時)- 2(保養)- 2(員工教育))/(7日 × 24小時)= 69%

稼動率

實際工作時間和計畫工作時間(負荷時間)的百分比。

計畫工作時間(負荷時間) = 實際工作時間 + 計畫外停線時間。

計畫外停線時間包括:

•失敗時間:技術相關的malfunctions,failures,breakdowns

•技術或生產組織上的故障

•不期望的中斷

•重新調整

•重新校準

•等待時間

•材料短缺

•勞力短缺

•加熱

•停機後啟動

•檢查機器

•準備

•清理

•冷卻

•校準

•產品換型

•技術準備

•質量改變

•換型(Setup/Change Over)

•啟動/關閉

•其它

公式: 稼動率 = 實際工作時間 /計畫工作時間

例:

有間工廠,一天工作8小時(480分),每天有30分的休息時間,休息時停止生產,並有60分的停線時間。

計畫工作時間 = 480分 - 30分(休息時間) = 450分

實際工作時間 = 450分 - 60分(停線時間) = 390分

稼動率 = 390分 / 450分 = 86.7%

產能效率

生產設備的設計製造速度和實際製造速度的比率,純粹表示製造的速度,且不考慮品質。

產能損失包括:

•速度損失

•小的停頓

公式: 產能效率 = 實際產能 / 標準產能

例:

有間工廠,一天工作8小時(480分),每天有30分的休息時間,休息時停止生產,並有60分的停線時間。

計畫工作時間 = 480分 - 30分(休息時間) = 450分

工作時間 = 450分 - 60分(停線時間) = 390分

標準生產效率是 40台/小時。

該工廠這個產品的所有生產部門的生產效率是242台。

實際產能 = 242台 /(390分 / 60分) = 37.2 台/小時

產能效率 = 37.2 / 40 = 93.0%

良率

是數量所有產品中良品數的比率,也相當於純收益。

公式: 良率 = 良品數 / 實際生產數

例:

某個工廠的所有生產部門,生產某產品的產能是242台,但良品數是230台。

良率 = 230 / 242 = 95.0%

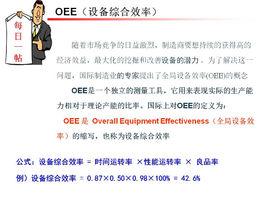

整體設備效率

整體設備效率是整合稼動率 (Availability)、產能效率 (Performance)、良率 (Quality)的可測量生產效率。整體設備效率可套用於工廠的生產線或獨立的部門。100 %的整體設備效率幾乎是不可能的, 多數行業的價值目標值設在85%。

公式: OEE = 稼動率 × 產能效率 × 良率

例:

某個工廠,稼動率是86.7%、產能效率是93.0%、良率是95.0%:

OEE = 86.7% x 93.0% x 95.0% = 76.6%

設備綜合生產力

也稱之為設備性能綜合有效率。 設備綜合生產力的效率顯示日曆上的時間:365日、24小時的效率。因此TEEP也代表了資產最終的利用情況。

公式: TEEP = 負荷時間 x OEE

例:

某個工廠的OEE是76.67%,但負荷時間是69%:

TEEP = 76.67% x 69% = 52.9%

TEEP 的公式又可表示: TEEP = 負荷時間 × 稼動率 × 產能效率 × 良率