化學解離度

英文

degree of dissociation

化學定義

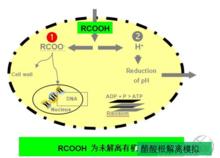

電解質的解離程度可以定量地用解離度(degree of dissociation)來表示,它是指電解質達到解離平衡時,已解離的分子數和原有分子數之比。用希臘字母α來表示,單位為1,習慣上用百分率來表示。在酸鹼平衡過程中,習慣用弱電解質的解離常數來描述弱電解質的離解,計算濃度和解離能力。

表示方法

用希臘字母α來表示:

解離度

解離度α=(已離解的弱電解質的濃度/弱電解質的起始濃度)*100%

解離度的單位為1,習慣上也可以百分率來表示。解離度可通過測定電解質溶液的依數性求得。

常用解離常數、電解度表示。

解離度由pKa及所在環境的pH決定,在弱電解質溶液中,只有已解離的部分才能承擔傳遞電荷量的任務,電解質溶液的濃度c越小,弱電解質的解離度α越大。在無限稀釋的電解質溶液中,可認為弱電解質是完全電離的。

礦物學解離度

英文

degree of mineral liberation

礦物學定義

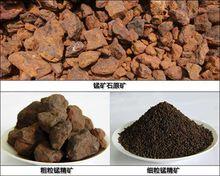

解離度

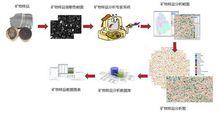

解離度礦物分選的目的,是為了有效地富集並回收其中的有用礦物,為此,首先必須經由破碎、磨礦使所含礦物(特別是有用礦物和脈石礦石)相互解離。塊體礦石碎、磨成粉末狀顆粒產品後,其中的顆粒,有的僅含有1種(或在分選作用中同時回收的幾種)礦物;有的則是有用礦物與脈石礦物共存。前者稱之為已從礦石中解離出的單體(顆粒),後者叫做礦物的連生體(顆粒)。在破碎、磨礦過程中,礦石中的礦物解離為單體顆粒的程度是礦物解離分析的主要研究內容。產物中某種礦物的單體含量( f)與該礦物總含量( f+ L)比值的百分數,稱之為所求礦物的解離度。

表示方法

解離度

解離度式中: F——礦石碎、磨產品中某種礦物的單體解離度;

f——礦石碎、磨產品中某種礦物的單體含量;

L——礦石碎、磨產品中某種礦物在其自身連生體中的含量。

若由分級產品求全試樣的礦物解離度,則以各粒級的產率、該礦物質量與解離度的積相加求得,即

解離度

解離度式中r、w和f分別為各粒級的產率、該礦物的質量和解離度。

礦物解離分析

解離度

解離度礦物解離是將礦石經過破碎、磨礦分離成單一礦物的顆粒(礦物單體)的過程。從磨礦節能和分選效果考慮,為避免磨得過細,增加分選難度,並不要求全部礦物都達到解離,只要求大部分礦物達到解離,即85%以上的目的礦物形成適於分選的單體礦物,以及少部分未完全解離的兩種或多種礦物連生的礦物連生體。礦物解離分析(liberation analysis of minerals)就是研究礦石破碎、磨礦的產品和分選過程的各階段產品中,有用礦物和脈石解離成單體的程度(即礦物解離度),及礦物連生體的連生特徵(即連生礦物種類、比例、大小、連生類型以及連生邊界性質等)。

1939年美國高登(A.M.Gaudin)首先對礦物解離進行了研究,已有相關研究對其工作進行了補充研究。 到1964年以威格爾(R. L.Wiegel)為首的歐美學者,繼續對礦物解離作了深入的研究; 與此同時,中國程希翱對礦物解離與連生體特徵進行了研究; 1980年以後此項研究日趨活躍。這些研究可概括為完善測定方法、數據的主體校正、建立數學模型和選擇性解離四個方面:

(1)在測定方法方面,完善了以顯微鏡為主的礦物學方法和礦物分離法,還套用了現代測試技術,特別是自動圖像分析、掃描電鏡和電子探針;

(2)在測定數據的立體校正方面,一種趨向是根據二元球體模型和體視學理論,對礦物系統中連生體的出現幾率進行數學分析和計算機模擬;另一種是對實際物料採用常規顯微鏡和自動圖像分析儀進行測定,分別得出了各種立體變換係數,提高了礦物解離度測定的精度;

(3)在建立定量數學模型方面,根據礦石中礦物粒度、磨礦細度與礦物解離度之間的函式關係,從不同角度提出了各種礦物定量數學模型,考慮了多因素的綜合影響,以便比較客觀地預測礦物達到基本解離的磨礦細度;

(4)在選擇性解離方面、針對常規機械磨礦存在的問題,以固體物理學和破碎理論力學為基礎,套用特殊方法,如功函式法、微熱電動勢法、聲發射參數法、外電子發射法、位錯法等測定法,來研究礦物界面的表面電子結構、表面性質和強度;根據晶格位錯和缺陷可擴展為顯微斷裂的破碎機理,提出了礦物選擇性解離的概念和方法。

礦物解離分析是工藝礦物學研究的重要內容,它是確定合理的破碎和磨礦細度,進行選礦理論指標預測、評價選礦效果的重要手段,對於制訂選礦原則流程、改進工藝、提高選礦技術經濟指標起著重要的作用。

礦物解離模型

礦物解離模型(mineral liberation model)是描述礦石結構與破碎、磨礦產物粒度分布和礦物解離之間定量關係的數學表達式。

解離度

解離度第一個研究礦物解離模型的是美國的高登(A.N.Gaudin),後有韋格爾(R.L.Weigel)和安德魯斯(J.R.Andrews)等。他們在建模時,都同時考慮了礦石的結構特性和破碎、磨礦過程,但由於把被磨礦石的結構和破碎、磨礦過程過於理想化,基本假設不符合實際,所建立的模型不能實際套用。南非的金(R.P.King)利用被磨物料結構和破碎、磨礦產物粒度分布的關係建立了礦物解離模型,其形式為

解離度

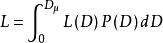

解離度如果破碎、磨礦產物粒度分布的密度函式為P(D),則碎磨產物的礦物解離度為

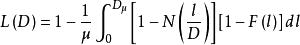

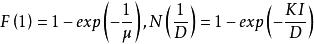

式中L(D)是粒度為D的單位質量礦石中某種礦物的解離度;μ為該種礦物在未被破碎的礦石中的平均截線長度;D為粒度為D的顆粒中最大截線長度;F(1)是礦石中該種礦物截線長度分布;N(1/D)是產物粒度為D的顆粒中的截線長度分布函式。關於F(1)和N(1/D)的形式,金本人和其他學者建議:

解離度

解離度其中K為常數,約等於2。

以上模型的精度如何,還有待大量的實驗工作,特別是現場工作的驗證。20世紀80年代以來,採用自動圖像分析儀來觀察產品的解離和連生程度,促進了礦物解離模型的研究。在將圖像中的二維信息轉變為三維信息以便準確測定全顆粒的性質方面,已開展了大量的工作,但尚未成熟。今後的發展將沿著兩個方向進行:一方面是建立和完善礦物解離過程的理論模型,使之用於選礦廠的模擬、設計、控制以及礦山開發的可行性研究;另一方面是繼續發展用分選結果估算解離度的方法。後者具有很大的實用價值,特別是在檢測儀表昂貴的情況下,用分選結果估算解離度對生產廠礦有更重要的意義。

礦物解離度測定

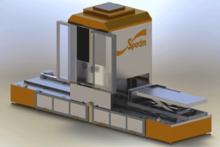

礦物解離度分析儀

礦物解離度分析儀礦物解離度測定(determination of mineral liberation)是測定有用礦物從礦石或選礦產品中解離成單體的程度的技術。是一種工藝礦物學研究方法。測定結果為選礦提供破碎、磨礦界限的基本參數。測定方法可分為礦物分離法和儀器測定法兩類:

(1)礦物分離法包括重液分離法、重物梯度分離法、磁分離法、磁流體分離法以及選礦實驗室的分離方法等,可用於有用礦物和脈石礦物物性差較大的礦石,這些方法操作較麻煩,結果不夠準確,一般作為輔助方法使用;

(2)儀器測定法包括光學顯微鏡法、自動圖像分析法、顯微輻射照相法、X射線透射投影法等,光學顯微鏡法套用廣泛;自動圖像分析法快速、精度高,最有發展前途;其他兩種方法套用範圍有限。此外,還可套用磨礦功指數法、比表面測定法、顯微熱電動勢法、中子活化法和微束測試法等,研究礦物的界面性質、結構和強度特性,以確定其解離效應。根據礦石礦物組成和礦物的工藝特性,礦物分離法和儀器測定法可聯合使用,如將礦石化學處理、分離富集、顯微鏡測定幾種方法聯合,對礦物含量低、組成複雜、粗度細的礦石較為合適,測定結果準確有效。

光學顯微鏡測定法遵循鏡下礦物定量原則,可採用顆粒法(點測法)、線測法和面測法。測定時分別統計測算各種礦物的單體、連生體的數量。連生體顆粒的連生比用體積百分量或分數表示,一般劃分為>3/4、3/4~2/4、2/4~1/4和1/4等四級;根據礦石及工藝要求,也可劃分更多的級別。測量後以礦物單體數量占該礦物的百分率表示,並可根據選礦工藝的需要計算各種礦物解離參數,分析不同磨礦粒度分選礦物的理想指標。

在磨礦製片上測量礦物解離時,平面切割礦片中被隨機切割的連生體顆粒可呈現為單體顆粒,而單體永遠不能切割為連生體,其實測結果總是連生體機率偏少,解離度偏高。因而對具體礦物應有相應的連生體校正係數。目前,尚無統一而有效的校正係數,可暫不校正,只給出實測結果。如有校正應同時列出校正前後的結果,並列出校正公式。

當產品中礦物量大於10%時,測量礦物顆粒數應達到200顆;含量為1%~10%時,測量礦物顆粒數應達100顆;0.1%~1%時測量礦物顆粒達50顆,其測算結果的可信度可達90%以上。礦物含量小於0.1%時測量礦物顆粒較少,僅能作為半定量結果。

礦物學套用

選礦

解離度

解離度在選礦過程中,指標不穩定、精礦品位低、尾礦品位高和中礦產率大等情況,往往是由於解離度不夠所造成的。因此,碎礦和磨礦是選礦前不可缺少的作業。它可以為選別作業準備有用礦物解離度大的入選物料。從礦物的結構看,除極少數極粗粒嵌布的礦石經破碎後即可得到相當多的單體解離粒外,絕大多數礦石都必須經過磨礦才能得到比較高解離度。因此,碎礦是為磨準備給料,而磨礦是碎礦的繼續。磨礦是達到充分解離的最後工序。

粉碎

磨礦產品過粗,則解離不夠充分,選出的精礦品位和回收率都低。但過細也不好,僅會增加機器的磨損及電力和材的消耗,而且會對選礦過程造成危害。因為過細的粉碎產品會產生難以選別的微細粒子,如果微粒過多,同樣會使選出的精礦品位及回收率降低。這種現象稱為過粉碎。過粉碎帶來的危害是:難以控制的微細粒子多,精礦品位回收率都差,機器的磨損增大,設備的處理能力降低,破碎礦石的功率消耗增多,過粉碎的發生在磨礦過程中較嚴重,但碎礦也會產生。因此從開始破碎時,就應防止過粉碎,遵循“不作不必要的破碎”原則。尤其在處理脆性礦石如鎢、錫的選礦廠,更應重視此問題。

過粉碎的原因

(1)破碎和磨礦流程不合理;

(2)所用的破碎和磨礦設備與礦石性質不適應;

(3)磨礦細度超過了最佳解離粒度;

(4)操作條件與礦石性不符。因此,在選礦廠設計時就應重視流程和設備的選擇;在選礦廠生產過程中,應嚴格遵守操作條件並將磨礦細度控制在最佳範圍。

相關概念

單體

塊體礦石碎、磨成粉末狀顆粒產品後,其中的顆粒,僅含有1種(或在分選作用中同時回收的幾種)礦物的顆粒。

礦石粉碎後,某礦物的單體解離度定義為:物料群中,某礦物的單體解離顆粒數占該粒群中含有該礦物的顆粒總數的百分數。

連生粒

塊體礦石碎、磨成粉末狀顆粒產品後,其中的顆粒,兩種或兩種以上礦物連生在一起的顆粒。

可碎性

可碎性係數是選礦工藝上用以定考查岩礦機械強度對破碎的影響指標。

它反映礦石被破碎的難易,它決定於礦石的機械強度。同一破碎機械,在同一條件下,處理堅硬礦石與處理軟礦石相比較,前一情況的生產串較低,功率消耗也較大。既反映礦石的堅固程度,也能用來定量地衡量破碎機械的工藝指標。

實踐中常以石英作為標準的中硬礦石,將其可碎性係數定為1,硬礦石的可碎性係數都小於1,而軟礦石則大於1。