裂解氣急冷鍋爐

裂解氣急冷鍋爐

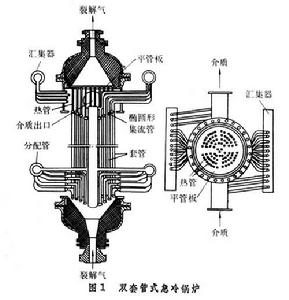

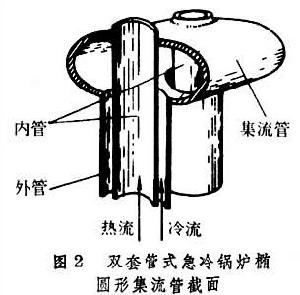

裂解氣急冷鍋爐結構 裂解氣急冷鍋爐有兩種設計方案:①用加強支承結構強度的方法,來承受因限制高溫裂解氣的熱管沿軸向膨脹而產生的應力,②套用可適度變形的橢圓形結構的集流管來吸收高溫裂解氣的熱管因高溫膨脹產生的應力。第二種方案是大型乙烯生產裝置所廣泛採用的,典型代表為施米特型雙套管式結構的急冷鍋爐(圖1)。這種結構與一般管殼式換熱器不同,它用雙套管代替單管。高溫裂解氣走內管,管徑2.5~5.0cm,管長為3~6m;高壓水和水蒸氣走中心管與外套管內環隙間。套管端用橢圓形截面的集流管與中心管相連(圖2),組成管排結構代替一般管板。採用高壓水清焦。

裂解氣急冷鍋爐

裂解氣急冷鍋爐 裂解氣急冷鍋爐

裂解氣急冷鍋爐