工程難點分析

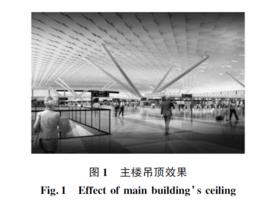

1)如何保證吊頂的視覺效果達到蛋殼形魚鱗面設計要求是工程的重點,也是難點。

2)針對旋轉角度多樣、複雜性特點,設計科學、安全的抱箍和旋轉系統是本工程一大難點。

3)鋁板材料的測量、排版、建模、加工質量需滿足相關質量要求。

4)由於前期吊頂設計方案未確定,屋面網架下弦球預留吊頂套管連線螺栓較短,該套管為吊頂結構主要受力點。為確保屋面吊頂的安全、可靠性,需對抱箍件進行二次防護圍掛系統深化設計。

深化設計方案選擇

為達到蛋殼形魚鱗面視覺效果,通過對抱箍系統、龍骨系統和旋轉系統的安全性、可調節性、施工安裝的便捷性及質量的可靠性等多方面綜合研究,對圖紙進行深化設計,主要經歷以下3個階段。

1)前期樣板 抱箍採用組合外伸臂系統,龍骨系統採用鍍鋅方通焊接成型,通過調節吊桿長度達到旋轉效果。該設計方案操作複雜、工期較長,且對吊裝盤實際安裝坐標和現場已成型下弦球節點要求高,施工難度大。

2)工廠樣板 抱箍採用方管焊接及螺栓連線組成菱形及一字形組合形式系統,龍骨系統採用C型鋼螺栓連線成型,通過調節吊桿長度達到旋轉效果。該設計方案焊接量大、安全富餘量小,且整體視覺效果欠佳。

3)現場樣板 抱箍採用16mm厚鋼板切割圓盤及方盤組合形式系統,下部設定二次防護圍掛系統,可較好地補償結構球尺寸偏差。龍骨系統採用鍍鋅方通焊接成型。翻轉單元為專業定製翻轉軸,可實現任意角度的翻轉,施工中根據花籃螺栓角度調節系統調整螺桿長度進行初步限位,然後利用全站儀免稜鏡測量技術獲取角度的精調值,精調後採用特製螺紋緊固件永久鎖定。該設計方案鋁板均能單獨拆卸,並充分考慮到安裝結構的安全性、耐久性及受機械運動所產生的共振及正負風壓的相互作用,不會出現頂棚水平移位及滑落等現象,且形式簡潔、美觀,滿足蛋殼形魚鱗面視覺要求。

施工技術及操作要點

工藝流程

具體工藝流程為:施工圖紙深化設計→吊頂定位放線→鋼網結構測量→三維建模→材料下單→地面焊接圓形鍍鋅托件→頂面安裝抱箍系統→組裝沖孔板→面板與單元鋼架連線→側面鋁板安裝→安裝球頭吊件→頂面安裝鋁板→頂面角度調整(縫隙調整、高度調節、旋轉角度調節)→驗收。

施工步驟

1)測量放線

根據每個安裝區域大小,確定一定數量控制基準線,用全站儀測量控制基準線上網架球的三維坐標,覆核屋面鋼結構標高及曲線平滑情況,對測量數據進行統計分析,與設計坐標相比較,將兩者高程差計算準確,在製作吊頂吊桿時對誤差部分進行反向補償,同時選擇好結構球的連線方式。對於曲面鋁板,使用全站儀對配件安裝三維坐標和鋁板角點安裝三維坐標進行實時測量,實測數據重構出安裝曲面,計算安裝曲面與設計曲面偏差,生成調節控制數據,指導班組安裝調節,確保施工質量。

2)三維建模

根據實測數據,通過三維建模技術對現場吊頂模型進行整體排版。利用BIM 技術中樣條曲面擬合材料下單技術,建立單元模組三維模型圖,對吊頂龍骨及鋁板進行下單,模型中能夠直接量取點位坐標、曲線的弧長、半徑、彎曲方向等相關信息,有效指導現場安裝施工,提高工作效率。

3)抱箍系統安裝

工廠內定型加工抱箍系統,減少現場工作量。安裝抱箍前,先將屋面網架下弦球預留圓套管焊接托板,大節點球在安裝點位置正下方30cm處掛好接火盆,然後進行托盤焊接安裝,隨後擰緊螺母固定抱箍,抱箍安裝過程中必須做好安全防護措施,在施工下方圍好安全警示帶,標明高空作業警示帶,現場專人看護。