寬度波動原因

軋件的寬度波動主要由以下 4 部分組成:

(1)來自連鑄的板坯自身的寬度波動:1)由於連鑄結晶器在寬度方向上的波動,連鑄出的板坯兩側並不是完全平直的,容易造成板坯長度方向上的寬度波動。2)連鑄結晶器線上調寬過程造成的板坯寬度波動。

(2)溫度不均引起的寬度波動。加熱爐加熱過程中留在板坯上的火焰點(高溫區)以及加熱爐步進梁遺留在板坯上的水印(低溫區)都將使板坯在長度方向上溫度不均,在後續軋制過程中溫度不均的板坯的寬度變化規律不盡相同,造成板坯長度方向上的寬度波動。

(3)精軋活套引起的寬度波動。精軋速度、張力控制模型的計算偏差將引起精軋機架間的張力產生較大波動,造成精軋起套及擺動過程中的拉鋼,使在精軋機架內的帶鋼寬度局部拉窄。

(4)卷取引起的寬度波動。卷取機的速度環向張力環切換的過程中,捲筒超前速度分量的能量釋放出來,在卷取機與精軋機之間的帶鋼上形成張力,造成帶鋼寬度局部拉窄 。

自動寬度控制系統組成

圖1 自動寬度控制系統總體結構

圖1 自動寬度控制系統總體結構在軋制過程中,由於軋件頭尾部和中部的金屬塑性流動規律不同,在軋件頭尾部將會發生異常變形而使寬度產生超差,因此將軋件頭尾部稱為軋制非穩定段,將軋件除去頭尾部的其餘部分稱為軋制穩定段。

目前熱軋生產線上的自動寬度控制系統大多使用較為類似的方法,主要包括作用於軋制穩定段的軋制力反饋控制(RF-AWC)、前饋控制(FF-AWC)、寬度動態設定(DSU)等以及作用於軋制非穩定段的頭尾短行程控制。自動寬度控制系統總體結構如圖 1 所示 。

短行程控制(SS-AWC)

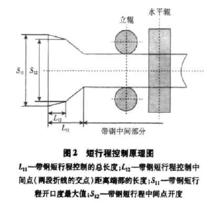

圖2

圖2立輥的側壓會使帶鋼的頭尾失寬,經過水平軋制後這種變形不但不會消除反而會加重,使得帶鋼進^精軋前的頭尾切扭量增加,降低了金屬利用率。短行程控制用於減小板坯端部的寬度偏差,減少飛剪的切損量。

短行程控制原理如圖2所示。其基本思想是:根據側壓調寬時板坯頭尾部收縮的輪廓曲線,使立輥靶機的輥縫在軋制過程中根據軋件寬度控制的需要加以改變。輥縫比正常軋制時增大,以補償翻壓變形量。再經過水平輥軋制後,使頭尾部的失寬量減少到最低限度。

圖3 短行程控制流程圖

圖3 短行程控制流程圖短行程控制程式的執行過程,用流程圖表示如圖3所示 。

軋制力反饋控制(RF-AWC)

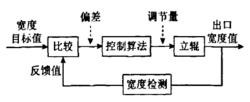

圖4 反饋寬度控制原理圖

圖4 反饋寬度控制原理圖反饋寬度控制是帶鋼中間部分寬度控制不可缺少的控制方式。最初的反饋寬度控制是由測寬儀直接測量寬度構成,軋制力反饋寬度控制避免了系統傳遞時間的滯後性,提高了帶鋼中間部分寬度控制精度。

反饋寬度控制原理如圖4所示。首先確定一個寬度目標值,然後與出口寬度的實際測量值進行比較以得到寬度偏差。按照反饋控制算法對此偏差進行運算,形成調節量後輸出給立輥液壓系統,改變立輥軋機的有載輥縫,以使立輥的出口寬度向目標值趨近。這個過程將周而復始地持續下去,直至軋件離開本機架為止。這裡的寬度檢測方式分兩種,一是直接通過測寬儀測量,二是利用實測軋制力和輥縫根據彈跳方程來間接測量 。

前饋控制(FF-AWC)

AWC系統一般是根據反饋原理工作,但反饋控制存在著這樣的缺點:實際調寬的點不是所檢測之處,存在滯後現象。為了克服這一缺點,在現代化的熱連軋機上廣泛採用前饋式寬度控制系統。

自動寬度控制

自動寬度控制 自動寬度控制

自動寬度控制 自動寬度控制

自動寬度控制前饋寬度控制採用預控原理來調寬,即用入口測寬儀測量值和給定值B0比較,可預先估計出將產生的入口寬度偏差B0,由此確定輥縫的補償量S。然後,根據檢測點進入軋機的時間,並考慮移動S所需時間,提前進行控制,使控制點即為檢測點 。

縮頸補償(NEC-AWC)

縮頸(局部寬度變窄)是由於精軋機組活套起套時對鋼套衝擊以及卷取機咬入帶鋼後由速度控制切換到張力控制切換不當造成的。為解決這一現象的產生,由粗軋過程計算機根據模型計算出產生瓶頸補償的位置,對軋制節奏進行控制,實現立輥開口度修正 。

動態設定(DSU)

動態設定功能僅用於粗軋區最後一道次,即為了保證每一道次帶鋼出口寬度的精度,利用最後一道次軋制前實測的最末道次入口寬度值對立輥開口度重新設定(再設定) 。