概述

膨體紗

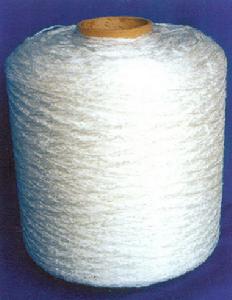

膨體紗膨體紗是利用高收縮纖維與正規纖維按一定比例混合紡制而成的紗線,該紗經濕熱處理,高收縮纖維收縮形成紗的芯部,正規纖維則發生屈曲形成紗的皮層,即所謂的“皮芯”結構,利用膨體紗生產的紡織品柔軟、蓬鬆、保暖性好,主要用來製作秋冬季絨毛衫、內衣等。目前,在國際市場上流行一些毛類混紡及化纖仿毛膨體紗系列產品。該類產品是利用棉紡設備紡的紗織制而成的輕薄系列毛製品,較傳統毛紡設備紡制紗而制的產品輕薄、柔軟、保暖性好,且掉毛少。特別是兔毛產品更能突出少掉毛這一特點。

製法

膨體紗是先由兩種不同收縮率的纖維混紡成紗線,然後將紗線放在蒸汽或熱空氣或沸水中處理,此時,收縮率高的纖維產生較大收縮,位於紗的中心,而混在一起的低收縮纖維,由於收縮小,而被擠壓在紗線的表面形成圈形,從而得到蓬鬆、豐滿、富有彈性的膨體紗。

特點

膨體紗是無鹼或中鹼玻璃纖維經過膨化而成,它兼有連續長纖維的高強度和短纖維的蓬鬆性,具有耐高溫、耐摩擦、耐腐蝕的特點。

性能指標

膨體紗織制的坯布一般經染色、起絨(單面或雙面)等後整理,對布料要求手感柔軟、蓬鬆、富有彈性及染色均勻等。因此,膨體紗的膨體度、原料的規格、混合均勻度等是其主要性能指標。

膨體度是原紗經濕熱處理後的膨脹程度,它是決定布料的蓬鬆度、柔軟度及彈性的主要因素,一般要求紗的膨體度在22%以上。在實際生產中一般用紗的縮率大小作為檢驗膨體度的實測指標,一般在18%~19.5%之間。關於縮率的測量應注意以下問題:

⑴原紗測量長度前應預加20g的張力;⑵將測量好的原料在蒸汽中蒸5分鐘;⑶收縮後的膨體紗也要加20g的張力後再測量長度。

膨體度太大將導致坯布緊密、蓬鬆柔軟度差、無彈性;膨體度太小將導致坯布鬆懈、毛絨感差等。

原料的混合均勻度是影響染色效果的重要原因,混料不勻將導致匹布染色不勻,並且還影響到膨體性能。

主要品種

膨體紗

膨體紗在棉紡設備上紡制的膨體紗主要有如下品種:羊毛和腈綸混紡;兔毛、羊毛和腈綸混紡;腈綸和粘膠混紡;腈綸和棉混紡;純腈綸紡等。紡紗支數40Nm~60Nm。

原料規格及混紡比

高收縮腈綸2.2dtex × 51mm,正規腈綸1.7dtex × 51mm;羊毛66支及以上,羊毛剪下長度51mm,兔毛38mm以上,粘膠1.7dtex×51mm。

在所有的膨體紗品種中,高收縮腈綸的混紡比一般在35%~45%之間,羊毛或兔、羊毛的混紡比一般20%以內。上述規格及混紡比的選擇主要是根據棉紡設備的加工能力及最終產品的要求。

工藝流程

膨體紗生產的特點就是多種原料混合紡紗,紡紗的主要問題就是如何實現多種原料的充分混合。另外羊毛纖維一般80mm以上,最長的達150mm以上,如何使之適應棉紡設備的工藝技術性能也是一個重要問題。

根據傳統棉紡技術,實現多種原料成份的混合主要有兩種方式:(1)在棉台上開始混。最終混合效果較好,但是最終產品各種原料成份的混紡比不太準確;(2)在並條上進行混合。這雖能保持混紡比準確,但不易混合均勻,並且有些纖維單獨成條時,因靜電較大,在梳棉工序的生產是相當困難的。可見傳統的棉紡技術從工藝上講難以滿足膨體紗的生產技術要求。

為了在棉紡設備上紡出優質的膨體紗,在開清棉工序之前增設原料預處理工序。該工序的目的就是將毛球剪下製得一定長度(51mm)的羊毛纖維,並將多種原料在此按設計配比進行初步混合,並在混合過程中噴灑油劑,然後將初步混合的原料打包,待平衡回潮後再上棉台進行正式生產。

膨體紗的生產工藝流程除原料預處理工序之外,其他工藝流程從開清棉到絡筒所有工序與棉紡紗工藝流程相同,亦即原料預處理工序→開清棉工序→梳棉工序→並粗工序→細紗工序→絡筒工序→成包。

技術改造

技術改造主要是在原料預處理工序,梳棉工序和細紗工序。

在原料預處理工序要購置剪下機、風機、打包機,並建造大、小混料倉。

原料預處理工序工藝流程:

毛球→剪下機→風機→小混料倉→一定長度的羊毛纖維(其他纖維)→棉簾開混棉機→風機→大混料倉→混合原料→打包。

梳棉工序的改造主要包括:錫林、蓋板針布、刺輥針布和給棉板。針布都要換成適紡化纖的專用針布或兩用針布,給棉板要換成適紡中長纖維的雙彎曲工作面型的。

細紗機的上、下銷要改成適紡中長纖維的機件及相應的上、下皮圈,膠輥硬度要達到85度左右。