前言

聚芳炔樹脂(polyarylacetylene prepolymer,簡稱PAA)是指在分子結構中含有苯環和炔基的一類樹脂基體,可以通過單體間的聚合反應得到固化物,由於它的剮性結構決定了其具有耐磨性、耐高溫、抗化學腐蝕性、抗氧化、緻密堅硬、強度高等特點,因而聚芳炔樹脂作為耐高溫及耐燒蝕材料的研究和套用逐漸深入,目前,主要對二乙炔基苯進行了較為全面的研究。20世紀50年代,二乙炔基苯曾作為高殘碳材料使用,但由於固化過程中材料的收縮率大、放出的熱量多,影響了製品的性能,因而一直沒有得到實際的套用;60年代,Hercules首先採用催化劑將二乙炔基苯的單體進行初步聚合,得到具有一定聚合度的預聚物PAA;80年代美國人N.Bliow等提出了將預聚物PAA套用於碳/碳複合材料,結果表明採用PAA的複合材料的耐高溫及耐燒蝕都得到較大的提高,聚芳炔樹脂也得到越來越多的關注。

單體的類型及合成方法

1、單體的類型

聚芳炔單體的類型主要包括單炔基芳烴、二炔基芳烴、多炔基芳烴和內乙炔基芳烴。

(1)單炔基芳烴

這種類型的單體上只包含有一個乙炔基,主要包括苯乙炔、萘乙炔、菲乙炔和芘乙炔等,由於這類單體只含有一個乙炔基,在其聚合時只能生成線性聚合物,因此,它們常作為封端劑與二炔基或多炔基共聚,用來控制交聯密度,並通過調整單炔基芳烴的配比來控翩它的固化過程,改善其加工工藝性能。

(2)二炔基芳烴

二炔基芳烴的單體上含有兩個乙炔基,主要包括對二乙炔基苯、間二乙炔基苯和二乙炔基二苯基甲烷等,由於單體上含有兩個乙炔基,因此在聚合時主要形成體型聚合物,這類聚合物是聚芳炔樹脂單體目前開發的重點。

(3)多炔基芳烴

這類芳烴是指單體上含有三個或者三個以上乙炔基,主要有三乙炔基三苯基甲烷和三乙炔基三苯基苯,這類芳烴的特點在於固化後交聯密度大,熱穩定性好,但是產品脆性大,單體合成也比較困難。

(4)內乙炔基芳烴

內乙炔基芳烴指乙炔基位於單體內部,而不在單體的端基,主要產品有1,3,5一三苯乙炔基苯、1,2,4-三苯乙炔基苯和1,2,4,5一四苯乙炔基苯,這類產品是由多溴化苯與苯乙炔在催化劑鈀的作用下通過偶合反應合成的,由於內乙炔基活性較低。單體的聚合途徑和端基乙炔基不同.也不易爆聚。

2、單體的合成方法

得到高性能材料的前提條件是合成滿足性能要求的單體樹脂,正是由於聚芳炔單體合成過程中還存在種種問題阻礙了聚芳炔作為高性能材料深人的開發研究和進一步的套用。目前,作為聚芳炔樹脂單體研究開發重點的二炔基芳烴常用的合成方法主要有以下三種。

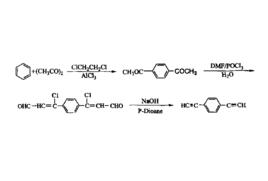

(1)芳烴醯化法

首先採用醯氯使苯醯化,製得二乙醯基苯,然後採用Vilsmeicr試劑(二甲基甲醯胺+三氯氧化磷)處理,製得中間產物3,3’一間(對)亞苯基二,再用二氧雜環己烷和氫氧化鈉脫羰和脫氯化氫,製得的產品二炔基芳烴用醚進行萃取。這種製法所用試劑昂貴,且對反應條件比較敏感,工藝上不易放大,操作複雜,產率較低,因此目前僅限於實驗室製備。

(2)三甲基矽乙炔法

這種方法以二溴苯為原料在催化劑(二氯二苯腈鈀+三苯基膦+碘化銅)作用下,在胺類溶劑中與三甲基矽乙炔(TMSA)反應,乙炔基在三甲基矽基的保護下進入苯環,然後在鹼液中水解脫去保護基,通過中溫高真空蒸餾提純即可製得二炔基芳烴。該工藝簡單,產率較高,但催化劑和溴苯成本較高,產物中的殘餘催化劑分離困難,蒸餾工藝要求嚴格,易發生爆炸,難以工業推廣。

(3)二乙烯基苯法

二乙烯基苯溴化加成後生成二(1,2-二溴乙基)苯,但是由於常溫下溴與苯環上的氫會發生取代反應,同時溴的加成反應放出大量的熱量使得溴與苯環上氫的取代反應可能性增大,因此須保持反應在低溫下進行,防止與苯環上的氫發生取代反應,再用強鹼脫去HBr,反應在環丁碸溶液中進行,該反應歷程為典型的β-消去反應。

該反應分兩步進行:第一階段為放熱反應,該階段採取E2反應機理進行,兩個二溴乙基各消去一個HBr分子,生成較為穩定的一CH=CHBr共軛結構,反應比較容易進行;第二階段是吸熱反應,反應比較困難,要求更高的反應的條件,如提高反應溫度(80℃以上)、使用高過量的鹼(過量100%),反應完成後得到深棕色油狀液體,在這種條件下,炔基苯才能得到較高的產率。由於成本較低,目前這種方法得到了比較普遍的採用,但是由於工藝流程複雜,使得工業化推廣的難度較高,20世紀90年代初美國赫克里斯公司推出了一釜法新工藝,即全部的反應都可以在同一個反應釜中完成,簡化了工藝流程,提高了實用化程度,工藝上的改進對聚芳炔樹脂的深入研究和進一步套用起到了極大的推動作用。

預聚物的合成及性能

1、預聚物的合成

由於二乙炔基苯單體在聚合的過程中放熱非常劇烈.由單體直接進行固化時,在短時間內放出大量的熱量,極易引起爆聚,因此很難控制,同時由於爆聚使材料基體產生很多缺陷,導致了材料機械性能的嚴重下降,為了控制固化過程以及提高產品的性能,必須要對二乙炔基苯單體進行預聚反應,預先放出基團中的大部分反應熱,從而使得固化過程可控平穩地進行。目前,主要採用低溫熱聚合和催化聚合兩種方法對預聚過程的放熱情況進行研究。熱預聚是指在較低溫度下對二乙炔基苯進行長時間的加熱使之緩慢聚合到一定程度,從而消耗掉部分反應熱達到降低體系熱焓的目的;催化預聚是指在預聚過程中加入適量的催化劑,通過對聚合機理的改變達到降低單體聚合過程中放熱的速度,從而使固化過程可控,國內陳繼紅等採用乙醯丙酮鎳一三苯膦基作為催化劑,通過調整催化劑中兩組分的比例以及催化劑的用量,得到結果為當催化劑的用量為1%,組分配比為1:1時,降熱效果最明顯,可將單體的放熱量降到30%以下,催化預聚後的芳基乙炔樹脂放熱量大大降低,且放熱峰變寬,方便了工藝上對樹脂固化過程控制,但是孫玉榮認為由於催化劑的加入使得製成的材料中含有痕量金屬元素,在高溫下會導致材料的物理和化學性能下降,金屬離子起催化作用,加速了材料的老化。

無論是熱預聚、催化預聚還是其他的聚合方式,如電聚合、光聚合等,其預聚機理都是由小分子通過聚合反應生成具有一定聚合度的分子量較小的聚合體,目前,主要聚合方式有以下幾種。

(1)成環反應

由三個聚芳炔單體聚合形成一個苯環,預聚後形成一種亞苯基結構,亞苯基之間通過單鍵連線,通過迸一步的固化反應,聚芳炔單體和預聚物通過形成苯環進一步生長,從而形成空問網狀結構;當前,對於聚芳炔樹脂的開發主要集中在這種聚合途徑,這種全芳環結構使得材料在惰性氣體下熱分解需要吸收大量的熱量,而且熱解後的殘碳強度很高。

(2)成雙鍵體系

由豫個聚芳炔單體分子通過端炔鍵聚合形成π一π共軛體系。同時通過苯環上大π鍵使得預聚物分子形成一個平面共軛結構;通過對的迸一步固化處理,側鏈中的未反應的炔基可進一步交聯形成網狀結構。

(3)聚烯網路反應

該反應是內乙炔及芳烴的聚合反應,聚合過程可以是分子內反應,也可以是分子間通過兩個內乙炔基打開後發生交聯反應,從而形成一種聚烯網路結構,這種樹脂同樣具有很高的熱解成炭率。

2、樹脂性能

(1)加工工藝性能

樹脂優良的加工性能是其獲得廣泛使用的重要前提條件,作為熱固性樹脂,其加工工藝視窗要寬,熔融時黏度要低或者可以溶於一定的溶劑中,纖維的浸潤性要好。經過預聚的聚芳炔樹脂,降低了單體體系的熱焓,在常溫狀態下,純的預聚後樹脂呈粉末狀,部分預聚的樹脂呈液態。美國宇航公司的聚芳炔樹脂為固體粉末,在50%開始軟化,75%達到最小黏度。100℃時開始固化放熱,所以對於該樹脂最優的加工工藝視窗為75~90℃之間,此時樹脂具有較好的流動性。

(2)耐熱性能

由於聚芳炔分子結構式中只含有C、H兩種元素,故其理論含碳量極高;同時由於聚芳炔樹脂固化後主要形成由苯環組成的空間網狀結構,決定了聚芳炔樹脂具有很高的耐熱性能。

複合材料

由於聚芳炔樹脂具有以上的一些性能,特別是具有良好的加工性能和優異耐熱性能。使得聚芳炔樹脂具備了在特殊領域套用的前提條件,目前,對聚芳炔的研究主要集中在耐燒蝕材料的領域。閆聯生研究了碳布增強的聚芳基乙炔樹脂的成形工藝、成炭率以及對複合材料的性能的表征,並與碳布增強的酚醛樹脂進行比較,結果發現碳布增強的聚芳基乙炔的成炭率高於酚醛增強材料,燒蝕性能也更為優異,但是材料的機械性能較低,導致材料機械性能較低的原因主要有兩個,一是聚芳基乙炔與碳布的浸漬性較差,二是由於樹脂本體脆性較大,黏結性能差。為了改善聚芳炔樹脂的脆性,閆聯生探索了用酚醛樹脂對聚芳炔樹脂進行改性,結果表明,在不降低殘炭率的情況下,明顯改善了聚芳炔樹脂與碳布的黏結性能,改性後的碳/聚芳基乙炔複合材料的剪下強度由5.5MPa提高到11MPa。

作為新一代的熱防護材料,聚芳炔樹脂分子結構本身決定了其優異的耐高溫性能、低壓下極高的威炭率,可以作為理想的燒蝕材料。且前,單體合成成本過高制約了聚芳炔樹脂的進一步發展與套用,開發低成本的單體合成途徑、對樹脂性能全面的表征以及擴大聚芳炔樹脂複合材料的套用範圍是當前聚芳炔樹脂研究工作的重心。