簡介

絲網回熱器是典型的多孔介質,是由絲網片先成型再堆積而成,一般用線切割或者模具衝壓成圓形,其優點是填裝製作相對方便、價格低廉、加工簡單。由於金屬絲網橫嚮導熱效果好,而且加工和填裝過程的隨機性,金屬絲相互交錯,致使其流動阻力大。在低頻熱聲系統中我們通常採用絲網堆積的回熱器,但在高頻系統中由於雜亂堆積的絲網會導致回熱器處的氣體阻力較大,所以一般換用其他形式的回熱器。

絲網回熱器

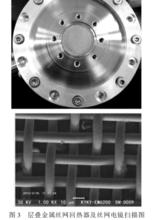

絲網回熱器層疊絲網回熱器是目前套用最為廣泛的一種填充結構,填料由金屬絲網片層疊堆積而成,可採用模具衝壓或線性切割加工成形技術較為成熟。金屬絲網的橫嚮導熱性能較好,但因填充過程中,絲網之間隨機層疊交錯,致使回熱器流動阻力較大,故而在高頻或超高頻系統中,一般不選這一結構的回熱器。層疊金屬絲網回熱器的流阻、換熱面積表面換熱係數和空容積等因素對其性能的影響較大,而這些影響因素與金屬絲網的目數、絲徑和材質等因素又休戚相關。

性能評價指標

(1)回熱器填料空隙率

填充率是指填料的空體積與回熱器的填充體積之比,是關乎回熱器填料傳熱和流阻計算中重要的參數之一,其定義為:ψ=填料空體積/填料總體積=(1-填充體祺密度)/固體密度.

(2)回熱效率

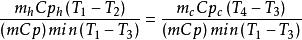

回熱器回熱效率是指回熱器實際換熱量與最大可能換熱量之比,其定義式為:

絲網回熱器

絲網回熱器η=

式中:mh、mc分別是熱吹期和冷吹期流經回熱器的工質平均質量流量,kg /s;Cph、Cpc分別為熱吹期和冷吹期工質的平均定壓比熱容,J/(kg·K);T1、T2分別為熱吹期熱流體進、出口溫度,T3、T4分別為冷吹期冷流體進、出口溫度,K;(m·Cp) 取mhCph和mcCpc中較小者。

(3)比表面積

比表面積是指單位體積回熱器中填料與工質間熱交換的表面積,其定義為:β =填料總傳熱面積/填料總體積

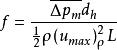

(4) 流動阻力係數

回熱器的阻力特性是小型低溫製冷裝置設計和最佳化的重要參考因素,也是影響制冷機製冷量和效率的關鍵。回熱器的流動阻力係數f一般可以通過穩定流動下測得的流動壓降與流速值計算而得。但回熱器在一個交變周期內的平均壓降比與相同雷諾數下穩定流動的平均壓降比相比較,要高出2—3倍。因此,在實際運行和計算中,需要考慮運行時的交變頻率,冷端溫度等因素的影響,對阻力係數進行核算和修訂。回熱器交變流動的周期平均阻力係數可以表示為:

絲網回熱器

絲網回熱器式中: Δpm為周期平均壓降,Pa;dh為水力直徑,m;ρ為工質密度,kg / m3;umax為截面最大平均流速,m / s;L為回熱器長度,m。

(5) 長徑比

回熱器軸嚮導熱損失與工質流動阻力損失均與回熱器長度L相關。壓降比較大的回熱器,對流動阻力損失的限制不嚴,回熱器長度往往設計得較長,以增強換熱,提高效率:壓比較小回熱器,對流動阻力和空容積的限制較嚴,回熱器的長度通常都設計得較短。對於相同體積的回熱器,其長徑比不同,會導致制冷機中損失大小差異,因此,為保證在回熱器具有較高回熱效率的同時使回熱器中總損失降到最低,需要選取合適的長徑比。如脈管制冷機用回熱器最佳長徑比為6~8。

影響因素分析

對於絲網回熱器,其填料的選擇和填充的方式是多樣化的。數值模擬方法是研究多孔介質中流動和換熱的有效方法,但絲網的物理模型不易建立,給分析帶來一定難度。回熱器的換熱性能受絲網物性、回熱器中的流阻、換熱表面積和表面換熱係數等因素的影響較大,而上述各因素均與絲網的目數、絲徑和材料緊密相關。

回熱式低溫制冷機

為了保證在回熱器冷吹期填料中存儲的熱量能夠從內部傳遞到表面,並從氣體流道的邊緣傳遞到流道的中心,在熱吹期氣體中的熱量能夠從氣流道的中心轉遞到流道邊緣,並從回熱填料的表面傳遞到內部,在回熱器填料的選擇和填充結構上應當滿足以下條件:

(1) 回熱器填料的體積比熱容要遠遠大於工作氣體的熱容;

(2) 回熱器填料流道當量直徑應小於工作氣體熱滲透深度,以保證氣體與填料換熱充分。但流道當量直徑也不可過小,過小會增加回熱器流動阻力,影響制冷機性能。即運行在特定頻率下工作氣體的熱滲透深度與粘性滲透深度,共同決定了回熱器填料孔隙通道當量直徑的上下限;

(3) 回熱器填料的當量直徑應當小於接近填料的熱穿透深度。回熱器的熱物性及水力特徵對回熱器的效率起著決定性的影響,故而要求回熱器填料應具有大比表面積、高比熱容、低導熱係數、小水力直徑和低流阻等特點。目前脈管制冷機回熱器填料多採用金屬材料,主要有不鏽鋼、鉛、紫銅或銅合金、磁性蓄冷材料等,常見類型也多集中在絲網狀、纖維狀、球狀、狹縫卷材、板疊狀等。隨著科技的發展,一些非金屬材料也作為回熱器的填料逐漸在工程中得以套用。

以不同目數和絲徑、不同物性材料的金屬絲網回熱器為對象,通過可用比熱容 、軸嚮導熱率、回熱效率和綜合性能參數等多個指標參數對回熱器的換熱性能進行最佳化, 得到如下結論:

(1)基於可用比熱容的最佳化。回熱器填料的比熱容和密度越大,可用比熱容越大,則製冷量越大;可用比熱容相同時,熱滲透深度大的製冷量反而小;可用比熱容也隨著徑嚮導熱率的增加而增大,但製冷量卻隨之減小,因此,回熱器填料應該選擇比熱容和密度較大、導熱率相對低的材料,以提高回熱器的綜合換熱能力。

(2)基於軸嚮導熱率的最佳化。軸徑嚮導熱比 a 取0.1 時,制冷機的製冷量比回熱器按各向同性處理時要高0.5 ~ 2.0 W,可見通常模型中不考慮非各向同性因素計算獲得的製冷量會偏小,選擇導熱率相對低的填充材料或通過改變絲網填充方式(如絲網片間採取隔熱措施)來降低回熱器軸徑嚮導熱比,可減小軸向漏熱量。

(3)基於回熱效率和綜合性能參數的最佳化。通過控制不同目數絲網的填充比例(如熱端 75%200 目和冷端 25 %250 目),且冷端採用導熱率較低的不鏽鋼絲網的多段式回熱器,其回熱效率和綜合性能參數均可提高,從而能獲得更佳的換熱效果。

熱聲熱機回熱器

由於填料的比表面積和熱導率對回熱器熱損失和綜合效率影響不同,多段式絲網回熱器的性能相比單段式回熱器具有更高的綜合效率,同時當熱聲器件熱端選擇粒徑較低的絲網及在冷端採用導熱率低的填料可大大提高回熱器換熱效率。

浙江大學的邱利民、蔣寧、陳國邦等進行實驗研究得出絲網回熱器的最佳填充率為1.15片/mm,另外多種不同絲徑、不同目數和不同材質的絲網等的組合的綜合參數越大的回熱器有較好的效果。西安交通大學的高凡,何雅玲等研採用導熱率較低的絲網換熱器熱聲效果較好,對於一般的金屬絲網回熱器可以通過改變其填充率,即增大每片絲網之間的間隙來減少回熱器的軸嚮導熱,保證回熱器兩端的溫度梯度,從而使熱聲轉換效率更佳。

相同充氣壓力和加熱功率下,板疊回熱器熱聲熱機達到的壓比最高,陶瓷回熱器最低,絲網式回熱器介於兩者之間相同條件下,絲網回熱器最易起振即所需的起振溫度最低,板疊回熱器次之,蜂窩陶瓷較難起振。以板疊回熱器為例,熱聲系統在℃起振,起振溫差大約為℃,對於工業中的中低溫餘熱等熱源利用是可行的。