簡介

熱聲發動機是利用熱聲效應,實現熱能到聲能轉化從而實現聲功輸出的聲波發生器。系統中除振蕩氣體外,沒有任何運動部件。根據聲場特性不同,熱聲發動機主要分為駐波型、行波型及駐波行波混合型三種型式。由於駐波聲場中速度波和壓力波相位差為90°,駐波場中理論上沒有功的輸出;另一方面,在駐波熱聲發動機板疊中氣體同固體間換熱較差,氣體進行的是介於等溫和絕熱的不可逆熱力學循環,所以駐波熱聲發動機效率低。行波型熱聲發動機利用的是行波聲場,聲場中速度波動和壓力波動相位相同,並且發動機回熱器中氣體通道的水力半徑遠小於氣體熱滲透深度,所以理論上氣體在回熱器中進行的是等溫熱傳遞,因此行波熱聲發動機在理論上可以達到比駐波熱聲發動機更高的熱力學效率,從而有著光明的套用前景。

1979年Ceperley首先提出了行波型熱聲發動機的概念,他發現行波在通過回熱器時經歷了同理想斯特林循環類似的熱力學過程,即壓力與速度同相位。由於損失太大, Ceperley在實驗中沒有得到放大的聲功,但他在行波熱聲發動機方面卻做出了開創性貢獻。日本的Yazaki做了環形管路行波熱聲發動機實驗,在一定條件下得到放大的聲功,從而證明在行波環路中可以實現自維持振盪,但是Yazaki的行波熱聲發動機效率很低。由於回熱器中固體介質同氣體介質之間相互熱傳遞時總會不可避免地存在熱滯後,理想情況下的行波斯特林熱聲發動機無法實現, Ceperley和Yazaki都提出,在行波聲場中適當引入駐波成份會提高行波熱聲發動機的效率,但他們沒能通過實驗證實。美國Los Alamos國家實驗室製作了一台行波型熱聲發動機,通過在行波環路引出一駐波直路,成功地在聲場中引入了駐波成分,並在實驗中取得42%的相對卡諾效率和30%的熱力學效率,這一結果可以同內燃機(25%~ 40%)相媲美,目前他們正努力把這一成果套用於天然氣液化 。

裝置

熱聲發動機

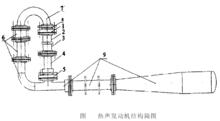

熱聲發動機自行設計建造的大型多功能行波駐波混合型熱聲發動機如圖所示。總體上看,該發動機由行波環路和駐波諧振直路兩部分組成。環路是產生和放大聲功的核心部件,其內運行的是行波成分。如果把行波環路看作是行波反饋迴路,系統就可以認為是在駐波熱聲發動機諧振管速度波節(壓力波腹)處引入行波反饋,這樣做既利用了行波的壓力、速度同相振動關係形成的具有高效率的斯特林循環,同時又利用駐波增大了板疊處的p/ vm值,從而大大提高整機熱效率。因此這台發動機在工作循環中兼具了純駐波發動機和純行波發動機的優點。

從系統組成部件看,該發動機主要包括:主冷卻器、熱聲回熱器、加熱器、熱緩衝管、副冷卻器、導流器、反饋管路、聲容、噴射泵、諧振直管、消振錐管、消振直管等構件。下面逐一介紹:

主冷卻器

熱聲發動機

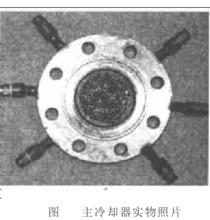

熱聲發動機主冷卻器位於回熱器(2)的上方,其作用是在回熱器室溫端帶走熱量、冷卻氣體工質,以建立熱聲回熱器上的溫度梯度。主冷卻器採用自行設計的殼管式結構和水冷方式,工質氣體走管程,冷卻水走殼路。其外觀如圖所示。它通過把187根Υ 5× 1的不鏽鋼管焊接在兩塊平行不鏽鋼薄板上做成,管長37.5 mm,不鏽鋼薄板與該處的法蘭氬孤焊接,水路通過法蘭外緣各分三路引入引出。

熱聲回熱器

熱聲回熱器是產生並強化熱聲效應的關鍵構件,此處發生的熱聲效應使聲功產生或增強。熱聲回熱器位於主冷卻器(1)下方,總高75 mm,通過在一個壁厚為4 mm的不鏽鋼管內填充不鏽鋼絲網製成,其中絲網段的長度為70 mm,填有440片絲網,絲網片直徑為90 mm,規格為120目。絲網圓片與不鏽鋼管壁應緊密配合,以防止沿回熱器絲網片邊緣的軸向串氣,為做到這一點,製作時應使絲網與不鏽鋼管壁適當過盈配合。

加熱器

熱聲發動機

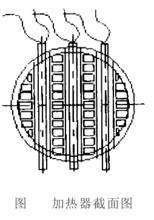

熱聲發動機加熱器的作用是在回熱器相對冷卻器的另一端提供一個高溫熱源,與冷卻器處的環境溫度一起在回熱器上形成一個溫度梯度。這個溫度梯度是熱聲發動機工作的動力。在設計的發動機中,加熱器和回熱器一體加工,解決了二者之間的高溫密封問題。同時,可以實現回熱器和加熱器之間的零距離接觸,在保證氣體流道暢通的條件下對熱聲轉換有利。加熱器的具體結構是把切好軸向氣體通道的黃銅棒冷套到不鏽鋼圓管內,黃銅棒外徑100 mm,垂直於氣體軸向通道且在氣體通道之間切出三條貫通不鏽鋼壁的槽,尺寸為96 mm× 12 mm,然後把切好加熱管孔的不鏽鋼塊插進槽內,外面用氬孤焊接密封。本加熱器設計有24根特製電加熱管,設計滿負荷功率為5 000 W。圖是加熱器的截面示意圖,給出了電熱管和氣體通道在加熱器中的相對位置。

熱緩衝管

熱緩衝管位於加熱器(3)與副冷卻器(5)之間,作用是實現加熱器與副冷卻器的熱隔離,以減少熱端換熱器向副冷卻器的漏熱。同時,使得聲功從發動機高溫區域向外傳遞。熱緩衝管長240 mm,上半部分是80 mm長的直管,下半部分是錐管,直管處內徑為90 mm,錐管最末端處內徑為98 mm,半角錐度為1.35°。熱緩衝管的內表面要進行磨光處理,以確保其粗糙度遠小於粘性滲透深度和熱滲透深度,減小邊界層的擾動,抑制邊界層效應所引起的Rayleigh流(一種由於邊界層效應沿著熱緩衝管壁面的時均質量流),錐度的作用也是為抑制管內Rayleigh流而設計。為了減少軸嚮導熱,熱緩衝管在滿足強度要求的情況下,管壁應儘可能薄。

副冷卻器及導流器

副冷卻器的作用是降低傳輸聲功的氣體溫度,以利於聲功引出並為熱聲制冷機提供動力。當環路中的直流流動(Gedeon流,即經過回熱器、熱緩衝管、反饋管路等沿環路的時均質量流)和熱緩衝管中的直流流動均被完全抑制時,副冷卻器的負荷僅僅是沿熱緩衝管管壁的漏熱和來自熱端換熱器的熱輻射,所以副冷卻器可以採用直徑較大、長度較短(即換熱面積較小)的不鏽鋼管。該熱聲發動機中副冷卻器採用與主冷卻器類似結構,細不鏽鋼管的長度縮短為25 mm。導流器位於熱緩衝管下方,由若干片22目不鏽鋼絲網構成。導流器的作用是使進入熱緩衝管底部和熱緩衝管內的氣流均勻分布,防止由於副冷卻器的形狀或與諧振管連線點處氣流的分離而形成的射流。射流會導致熱緩衝管內氣體的直流流動,造成加熱器大量熱量浪費。

反饋管路

反饋管路的作用是為行波成分提供通路,同時起到一個聲感部件的作用,使冷卻器處產生行波相位。副冷卻器與反饋迴路及諧振管的連線通過一個倒T形三通管實現。反饋管路自下而上由四部分組成:反饋彎管、錐管1、直管、錐管2。反饋彎管是一個90°彎頭,與之相接的錐管1長為100 mm,內徑從90 mm縮變到76 mm。據估算,由於環路中加熱段的高溫作用,環路右側會產生1 mm~ 3 mm形變。為了消除由此產生的熱應力,本系統採用自行製作的特殊結構以確保行波環路不被破壞。錐管2主要用來實現不同截面積管道之間的過渡。

聲容管路

聲容橫跨環路左右支路,是一個容積較大的腔體。它本質上是一個聲容部件,同反饋直路一起在冷卻器端實現行波相位。聲容管路由兩個90°不鏽鋼彎頭氬孤焊接完成,內徑100 mm,壁厚4 mm。

噴射泵

熱聲發動機

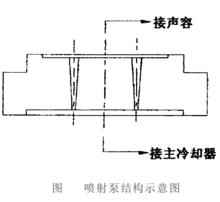

熱聲發動機噴射泵位於聲容(7)和主冷卻器(1)之間,其作用是利用流道不對稱效應在兩端產生一個壓力差,形成一個逆著環路二階質量流的流動並儘可能與之抵消,從而抑制環路Gedeon直流。如圖所示,噴射泵在設計中採用雙平行錐形槽結構,槽高35 mm,長50 mm,槽的出口和入口都用圓角過渡,為加工方便和降低成本噴射泵用鋁製作。為實現上下端面壓差連續調節,噴射泵最好能設計成槽截面積可調的形式。

諧振直路

諧振直路的作用是在行波環路上耦合一個駐波管路,把駐波成分引入系統中,使該系統兼有駐波和行波熱聲發動機的優點,從而提高熱聲發動機的熱力學效率;另一方面,諧振直路從環路引出大部分聲功並在直路上形成駐波相位,由於駐波系統可以實現較大的聲阻抗,所以諧振直路提供了連線負載的最佳位置。諧振直路主要由三部分組成:接口錐管、共振直管、消聲部分。接口錐管是一個漸擴管,內徑從90 mm增加到100 mm,長度為100 mm。共振直管內徑100 mm,長度1 900 mm,這是駐波部分的主要部件。消聲部分包括長錐管、直管、封頭,錐管長度1 300 mm,其內徑從100 mm增加到261 mm,與之相連的消振直管長440 mm。消聲部分的作用是提供一個聲阻抗連續變化的無限大空間,實現1/4波長駐波諧振。在試驗中也充分證實了這一點,消聲錐管的入口處壓比很小,只有1.02左右,可以近似看作是壓力波節。