簡介

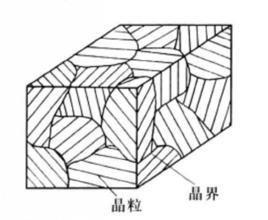

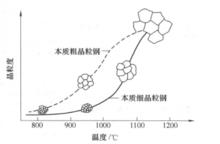

不同成分的鋼在加熱時,奧氏體晶粒長大的傾向是不同的。一種是鋼的奧氏體晶粒隨溫度的升高會迅速長大,這種鋼稱為本質粗晶粒鋼;另一種鋼的奧氏體晶粒則不易長大,只有加熱到較高溫度(930~950℃)時才急劇長大,這樣的鋼稱為本質細晶粒鋼。鋼的本質晶粒示意圖見下圖:

鋼的本質晶粒示意圖

鋼的本質晶粒示意圖晶粒度標準等級分為8級,1級最大,8級最小。奧氏體晶粒在100倍顯微鏡下,其大小與標準的晶粒度進行對比,凡度晶粒為1~5級的定為本質粗晶粒鋼,5~8級的定為本質細晶粒鋼。此外,還有超細晶粒鋼。鋼的奧氏體晶粒大小是在一定加熱條件下形成的,稱為奧氏體實際晶粒度,它的大小對冷卻轉變後鋼的性能有明顯的影響,奧氏體晶粒越細小,則淬火後的晶粒也越細,力學性能也越好,特別是對衝擊韌度有明顯的提高。因此,鋼在淬火加熱時,為得到細小而均勻的奧氏體晶粒,首先要選用本質細晶粒鋼;其次,加熱溫度必須控制,不能過高。

細化晶粒的方法

細化晶粒的方法有:

1、縮短變形後停留時間,加快軋後冷卻速率,抑制晶粒長大;

2、在奧氏體未再結晶區軋制,細化母相奧氏體,相變後獲得細小鐵素體晶粒;

3、使母相奧氏體在加工硬化未得到回覆狀態下發生鐵素體相變;

4、利用奧氏體晶粒內部均勻分布的析出物作為相變形核質點,細化晶粒。

上述方法所對應的工藝措施有兩個方面:一是低溫、大壓下變形,這是獲得細晶鐵素體最有效的方法;二是軋後一段時間迅速進入快速冷卻,這是易於實現的技術途徑。

套用

當鋼中加入合金元素;鉻、鉬、鈦、鎢、釩等,將使晶粒長大的傾向大大減少,即降低鋼的過熱敏感性。但本質細晶粒鋼,當加熱到所謂組織晶粒長大的合金元素及其碳化物一旦溶於奧氏體的溫度時,一般在950℃以上,並且常時間保溫,其晶粒便開始急劇長大。

細晶粒鋼用於石油化工、煤轉化、核電、汽輪機缸體、火電等使用條件苛刻、腐蝕介質複雜的大型設備,如:水洗塔、第二變換爐、焦炭塔、脫硫槽、轉化氣餘熱鍋爐、甲烷化爐、反應器、再生器、加氫反應器、甲烷化加熱器、轉化氣蒸汽發生器。

相關研究

鑒於我國鋼鐵材料發展正處於由以建築用鋼為主向以機械製造用鋼為主的發展趨勢,因而我國鋼鐵材料近期在品種規格方面的主要工作是解決扁平材、管材和特殊鋼材生產中的關鍵技術難題。

在鋼鐵材料基礎理論研究和工藝技術裝備發展的基礎上,為了滿足不斷增長的需要,新型鋼鐵材料層出不窮。在碳素結構鋼中出現了細晶粒鋼和超細晶粒鋼;在高強度低合金鋼中出現了高強度低屈強比建築用鋼、雙相鋼、超深沖IF鋼、高強度IF鋼、TRIP鋼、抗硫化氫管線鋼、耐候鋼等;在合金結構鋼中出現了微合金非調質鋼、耐延遲斷裂螺栓鋼、長壽命齒輪鋼等;在超高強度鋼中出現了高強度和高韌性的馬氏體時效鋼、低合金超高強度鋼等;在不鏽鋼中出現了耐苛刻介質腐蝕不鏽鋼、鐵素體時效不鏽鋼、馬氏體時效不鏽鋼、形狀記憶不鏽鋼、超級深沖不鏽鋼、超級易切削不鏽鋼等;在軸承鋼中出現了超高潔淨度高碳鉻軸承鋼、控制淬透性軸承鋼等;在工模具鋼類型中有不變形模具鋼、易切削模具鋼、防振模具鋼、少偏析或無偏析高速鋼等。

研製開發具有高性能的新型鋼鐵材料,從而替代技術性能較差的老鋼鐵材料的過程,實際上也就是傳統材產業得以持續生存而不斷發展的過程。新型鋼鐵材料的不斷湧現一方面得益於相關基礎理論的發展,如微合金化理論的發展導致了近半個世紀數百個微合金鋼新鋼種的開發和生產套用,而晶粒細化理論和形變誘導相變理論的發展導致了近年來超細晶鋼的迅速發展;另一方面也得益於新工藝技術的發如鋼中加氮技術的發展導致了高氮不鏽鋼的開發,鋼中加鈣技術的發展導致了展,鈣處理鋼的開發,而超低碳鋼生產控制技術則直接推動了IF鋼、超低碳貝氏體鋼的發展。目前,全世界大量生產套用的鋼種大致為3000多種,其中一半以上是近20年來新研製開發的。