發展史

1960年,ALzofon和Green首次闡述了主動紅外無損檢測的理論和套用,從此紅外無損檢測與評價被世界各國學者所研究。

1965年,現代意義上的紅外成像技術逐步完善,由瑞典開發研製的紅外熱像儀,在二戰中被用於軍事用途,隨後,紅外熱成像技術發展成為新型的無損檢測技術。

1989年,國際上對紅外熱成像無損檢測技術的研究投入逐漸加大,90年代中期後已進入實用設備研製和實際套用。

1993年,美國無損檢測協會設立了紅外熱成像人員三級資格認證,這是紅外熱成像無損檢測技術上的里程碑。

1995年,美國很多政府機構和大公司開始設立了紅外熱波無損檢測實驗室。

2003年,美國太空梭事故引起了國際對產品運行安全檢測的廣泛關注,並掀起了紅外熱成像無損檢測的研究熱潮。

2003年,中國設立紅外熱波無損檢測聯合實驗室。

原理

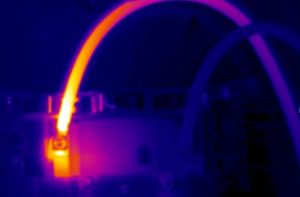

根據不同材料的結構特性、缺陷性質等,設計不同種類的熱激勵源,如閃光燈、雷射、超聲、電磁、紅外燈管、熱風等,並對熱激勵源進行調製或者不調製,對被測物體表面進行主動式加熱,產生的熱波向物體內部傳播。當熱波在物體內部遇到缺陷或熱阻抗發生變化的地方就會有一部分熱能反射回到物體表面,產生溫度梯度分布,利用高解析度紅外熱像儀記錄存儲,通過紅外熱圖序列分析來檢測物體缺陷 。

優勢

1)非接觸、非破壞

2)速度快

3)面積大

5))操作簡單

6)適用面廣,金屬、非金屬、複合材料

7)測量結果圖像顯示,直觀易懂

8)定量測量

9線上在役

分類

根據紅外熱激勵源的載入方式不同,紅外熱成像無損檢測技術主要分為紅外脈衝無損檢測技術和紅外鎖相法無損檢測技術。

紅外脈衝無損檢測技術:高能閃光燈脈衝對被檢物進行主動控制式加熱,若被檢物內部有缺陷,將造成熱傳導的不連續性,則從熱像圖中清晰的區分出溫度差異,以此來判斷試件表面下的缺陷。脈衝式紅外熱波無損檢測技術具有非接觸、快速;熱圖判斷直觀,直接得到缺陷所在位置、尺寸;不受檢測對象的形狀或結構的限制,檢測結果對曲面的影響較小等優點。

紅外鎖相法無損檢測技術:利用諧波調製裝置對被測物施加正弦波形式的熱源,材料內部缺陷對入射波的干擾所產生的反射將在物體表面生成一個可被紅外熱像儀記錄的波形。對紅外熱像儀記錄的序列熱圖像加以處理得到相關的幅值和相位信息圖像。其中,幅值表征了反射和入射波的矢量和,相位則表征了反射和入射波之間的相位差。通過對幅值和相點陣圖像分析就可以得到材料內部缺陷信息。

關鍵技術

紅外無損檢測檢測技術是一門跨學科、跨領域的通用型技術、更是一種創新型的無損檢測技術。根據原理可知,需要主動施加熱激勵,採用紅外熱像儀採集,並通過圖像處理來檢測缺陷。因此其關鍵技術為:

熱激勵技術、紅外圖像採集技術、紅外圖像處理技術。

熱激勵技術

紅外熱波無損檢測技術採用主動式控制熱激勵的方法,熱激勵方式對紅外熱波無損檢測技術具有關鍵作用,目前可用的加熱源包括閃光燈、雷射、電磁、超聲、紅外、熱風;

閃光燈激勵

國際上主流熱激勵方式,閃光燈作為熱激勵源,瞬間產生平面可見光熱源加熱被測樣品表面。

雷射激勵:

雷射掃描熱激勵採用線型雷射束在待測物體表面進行快速掃描,線型雷射束可以提高待測物體表面雷射功率密度數百倍,而對於待測物體表面每個固定點而言,雷射束的快速掃描形成了一個短周期熱脈衝激勵,通過調整雷射束與熱像儀之間的掃描時序關係,達到快速檢測的目的。一舉突破了目前國際主流閃光燈激勵的兩大技術難題:高能量、短脈衝熱激勵源和高幀頻採集。

雷射掃描熱波成像技術與目前國際上普遍採用的閃光燈熱激勵系統相比具有很多優勢,例如雷射束可以遠距離投射,適合一些無法接近或不能接近的特殊場合;雷射器的熱激勵功率可以通過掃描速度和重複次數而任意改變;另外雷射束的光強分布均勻,成像質量高。雷射掃描熱波成像系統與傳統的閃光燈熱激勵系統的部分性能比較如表所示:

超聲激勵:

利用超聲能量作為熱激勵源,引起材料缺陷部位的摩擦生熱,或是引起缺陷界面的熱彈效應或滯後效應。從而實現對缺陷部位選擇性的熱激勵。

電磁激勵:

當載有高頻交流電的感應線圈靠近待測物體,由於電磁感應原理,待測物體表面附近感應出渦流,在有缺陷存在的情況下,待測物體內部的渦流分布會發生改變,產生高密度區和低密度去,根據焦耳定律,渦流進一步轉化為焦耳熱,在待測物體內部產生高溫區域和低溫區域,並通過熱傳導引起材料表面溫度變化,這種溫度變化由高解析度紅外熱像儀記錄存儲,並通過對紅外熱圖序列分析處理實現缺陷檢測和評估。

紅外圖像採集技術

紅外熱波成像檢測離不開紅外熱像儀的支持,對紅外信息進行探測、識別和分析並加以控制。紅外探測器將不可見的紅外輻射轉換成可測量的信號,是紅外熱攝像儀器的關鍵性部件,直接影響紅外熱波成像檢測的靈敏度。

任何高於絕對溫度零度的物體可以輻射紅外線,當物體內部存在缺陷時,會使物體的熱傳導發生改變,導致物體表面溫度場的分布發生變化。紅外熱像儀可以檢測出被測目標表面溫度分布的變化,將這種變化以紅外熱圖序列的形式表現出來。通過對紅外熱圖序列的處理來探測缺陷的信息。紅外熱像儀是通過非接觸方式探測紅外輻射的。

紅外圖像採集技術主要是採用紅外熱像儀,對於紅外無損檢測來說,紅外熱像儀中兩個參數尤為關鍵:噪聲等效溫差、熱像儀幀頻。紅外熱像儀按照工作原理,可以分為製冷型和非製冷型;製冷型噪聲等效溫差小於非製冷型噪聲等效溫差。熱像儀幀頻一般為50Hz/60Hz,解析度一般為384×288、640×480,最高解析度已達2048×2048。

紅外圖像處理技術

紅外熱波序列圖像處理技術主要為以下三種方法。

熱層析技術:採用數據擬合的方式對降溫階段序列圖像進行處理,並對圖像序列進行重建,進而對時間變化求導得到一階圖像、二階圖像,增強圖像的同時減少材料表面吸收的影響。熱層析技術是定量檢測的最終目標,國內外很多專家學者對此進行了大量的研究。

脈衝相位紅外輻射檢測技術:通過對圖像序列進行離散傅立葉變換,得到振幅、相位兩種圖像,提高檢測靈敏度和抗干擾能力。

主成分分析技術:採用矩陣奇異值分解方法,對圖像序列進行數據分解,得到分別表示信號空間變化的正交本徵函式和時間變化的主成分分量。

套用領域

進入21世紀,紅外無損檢測技術的套用範圍變得更加廣泛,遍布工業發展的各個領域,在航空航天、機械、太陽能、風電、工業控制、交通運輸、汽車製造等行業普遍採用,成為不可或缺的質量保證手段。

1)測航空/太空飛行器鋁蒙皮加強筋開裂與鏽蝕,機身蜂窩結構材料、碳纖維和玻璃纖維增強多層複合材料缺陷的檢測、損傷判別與評估。

2)火箭液體燃料發動機和固體燃料發動機的噴口絕熱層附著檢測。渦輪發動機和噴氣發動機葉片的檢測。

3)新材料(特別是新型複合結構材料)的研究。對其從原材料到工藝製造、在役使用的整個過程中進行無損檢測和評估。

4)多層結構和複合材料結構中,脫粘、分層、開裂等損傷的檢測與評估。

5)各種壓力容器、承載裝置表面及表面下疲勞裂紋的檢測。

6)各種粘接、焊接質量檢測,塗層檢測,各種鍍膜、夾層的探傷。

7)測量材料厚度和各種塗層、夾層的厚度。

8)表面下材料和結構特徵識別。

9)運轉設備的線上、在役監測。

檢測材料

紅外熱成像無損檢測技術是基於待測物體的熱輻射特性,因此其適合於任何溫度在絕對零度以上的材料,包括金屬、非金屬、複合材料。由於採用主動加熱技術,理論上,只要能夠使待測物體中的各類缺陷或損傷與基體材料的溫度差達到了熱像儀的最小分辨範圍,就能檢測出該缺陷或者損傷。